In sostanza, un forno a induzione sottovuoto viene utilizzato per fondere, trattare termicamente e raffinare i materiali in un ambiente altamente controllato e privo di ossigeno. Questo processo previene reazioni chimiche indesiderate come l'ossidazione e rimuove le impurità dal materiale del lingotto. Il risultato è un prodotto finale con purezza superiore, proprietà fisiche migliorate e una finitura di qualità superiore.

La decisione di utilizzare un forno sottovuoto non riguarda solo il raggiungimento di alte temperature. È una scelta strategica per ottenere un controllo assoluto sulla chimica del materiale eliminando gli elementi reattivi presenti nell'aria, garantendo che il prodotto finale sia il più puro e strutturalmente solido possibile teoricamente.

La Funzione Principale: Controllare l'Ambiente

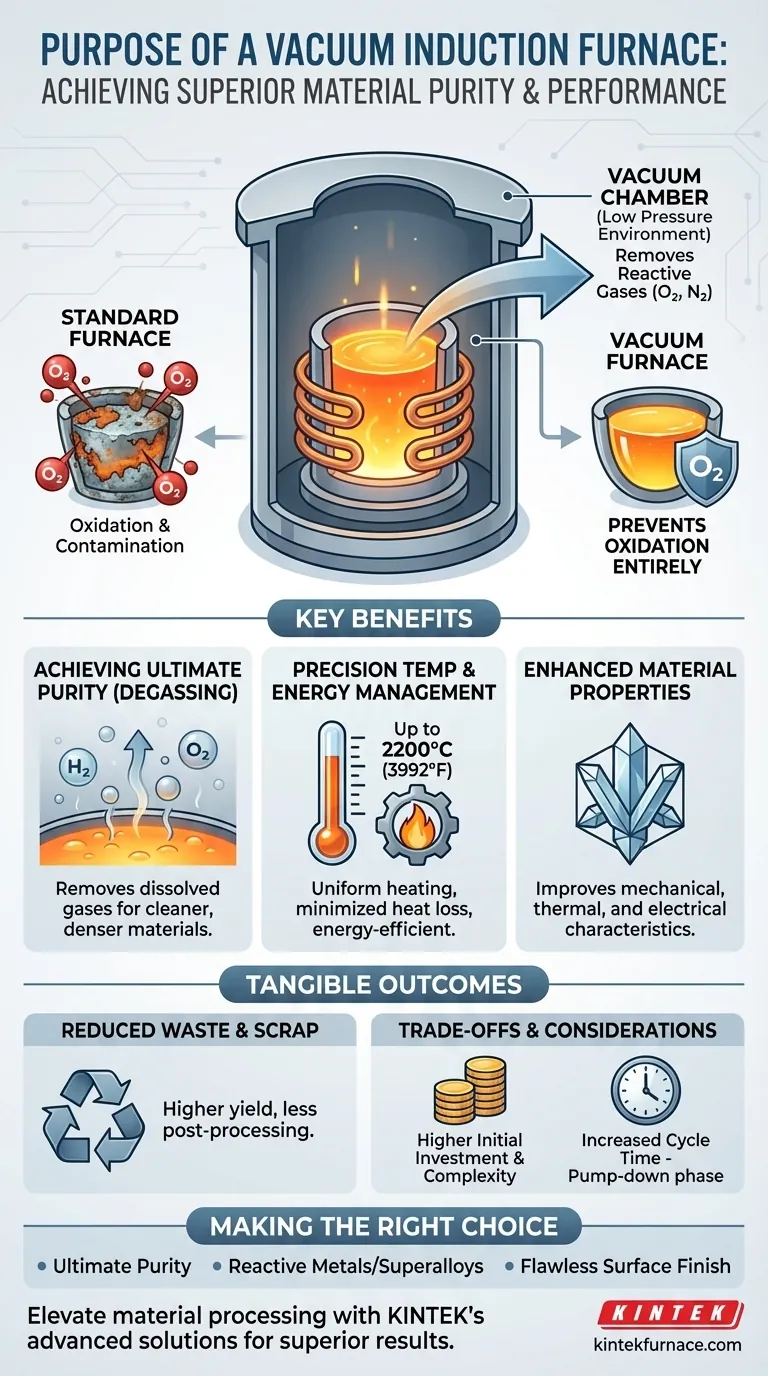

Il vantaggio fondamentale di un forno sottovuoto è la sua capacità di creare un ambiente a bassa pressione. Rimuovendo l'aria, si eliminano i gas reattivi come ossigeno e azoto, il che cambia fondamentalmente il modo in cui i materiali si comportano ad alte temperature.

Prevenzione dell'Ossidazione e della Contaminazione

In un forno standard, l'ossigeno presente nell'aria reagisce rapidamente con il metallo caldo, formando ossidi sulla superficie. Questo crea uno strato di impurità, provoca perdita di materiale e può causare difetti superficiali.

Un forno sottovuoto rimuove l'ossigeno, prevenendo completamente l'ossidazione. Ciò è fondamentale per i metalli reattivi e per applicazioni, come la gioielleria, dove una finitura superficiale impeccabile è di primaria importanza.

Raggiungere la Massima Purezza del Materiale

Il vuoto fa più che semplicemente impedire la formazione di nuovi contaminanti; aiuta a rimuovere quelli esistenti. L'ambiente a bassa pressione favorisce lo degasaggio, estraendo i gas disciolti come idrogeno e ossigeno dal materiale fuso.

Questo processo si traduce in un prodotto finale più pulito e denso, con meno vuoti interni o porosità. Il risultato è un materiale strutturalmente più resistente e più affidabile.

Gestione Precisa della Temperatura e dell'Energia

Questi sistemi sono progettati per applicazioni ad alte prestazioni, capaci di raggiungere temperature fino a 2200°C (3992°F).

Incorporano isolamento avanzato e sistemi di controllo ad anello chiuso. Ciò non solo consente un riscaldamento preciso e uniforme, ma minimizza anche la perdita di calore, rendendoli più efficienti dal punto di vista energetico ed economici da gestire rispetto ai sistemi meno contenuti.

Vantaggi Tangibili di un Processo Controllato

Il controllo dell'ambiente del forno si traduce direttamente in miglioramenti misurabili nel prodotto finale e nel processo di produzione stesso.

Proprietà dei Materiali Migliorate

Prevenendo la formazione di inclusioni (come gli ossidi) e rimuovendo i gas disciolti, il forno produce un materiale con una struttura cristallina più perfetta.

Ciò migliora direttamente le sue caratteristiche meccaniche, termiche ed elettriche. Il materiale diventa più forte, più duttile e un conduttore migliore, soddisfacendo le specifiche esigenti delle industrie high-tech.

Riduzione degli Sprechi e degli Scarti

Poiché l'ossidazione e i difetti superficiali vengono eliminati, il processo produce una percentuale maggiore di materiale utilizzabile da ogni lotto.

Questo riduce i tassi di scarto e la necessità di fasi di post-lavorazione come la molatura o la lucidatura, risparmiando tempo e costi delle materie prime.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto sono strumenti specializzati con considerazioni specifiche. Non sono la scelta giusta per ogni applicazione.

Investimento Iniziale Più Elevato e Complessità

I forni a induzione sottovuoto sono sistemi meccanicamente complessi. Richiedono un investimento di capitale significativo rispetto ai forni atmosferici standard a causa delle pompe per vuoto, della camera e dei sistemi di controllo.

Tempo Ciclo Aumentato

Raggiungere un vuoto spinto richiede tempo. La fase di "pompage" prima di ogni ciclo può aumentare il tempo di lavorazione totale rispetto ai forni più semplici che non richiedono il vuoto.

Non Sempre Necessario

Per molti metalli e leghe comuni in cui una leggera ossidazione è accettabile o addirittura desiderabile per creare una patina protettiva, la spesa e la complessità di un forno sottovuoto sono superflue.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno appropriata dipende interamente dal tuo obiettivo finale e dai materiali con cui stai lavorando.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Un forno sottovuoto è essenziale per rimuovere i gas disciolti e prevenire la formazione di impurità che riducono la resistenza.

- Se il tuo obiettivo principale è lavorare con metalli reattivi o superleghe: L'ambiente privo di ossigeno di un forno sottovuoto è irrinunciabile per prevenire l'ossidazione catastrofica e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e una minima perdita di materiale: Il processo sottovuoto è superiore per creare pezzi di forma netta che richiedono poca o nessuna post-lavorazione.

- Se il tuo obiettivo principale è la fusione ad alto volume e a basso costo di metalli non reattivi: Un forno atmosferico più semplice ed economico è spesso la scelta più economica e pratica.

In definitiva, un forno a induzione sottovuoto è uno strumento per la precisione, che garantisce che il materiale che progetti sia il materiale che crei.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio |

|---|---|

| Controllo Ambientale | Previene l'ossidazione e la contaminazione rimuovendo gas reattivi come ossigeno e azoto. |

| Purezza del Materiale | Permette il degasaggio per rimuovere i gas disciolti, risultando in materiali più puliti e densi. |

| Precisione della Temperatura | Consente un riscaldamento preciso fino a 2200°C con distribuzione uniforme della temperatura ed efficienza energetica. |

| Proprietà Migliorate | Migliora le caratteristiche meccaniche, termiche ed elettriche per prodotti più resistenti e affidabili. |

| Efficienza del Processo | Riduce gli sprechi e gli scarti, minimizzando la necessità di post-lavorazione e risparmiando sui costi. |

Porta la tua lavorazione dei materiali a un livello superiore con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a induzione sottovuoto affidabili, tra cui forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche per ottenere purezza e prestazioni superiori. Contattaci oggi per discutere di come le nostre soluzioni personalizzate possono ottimizzare i tuoi processi e fornire risultati eccezionali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo