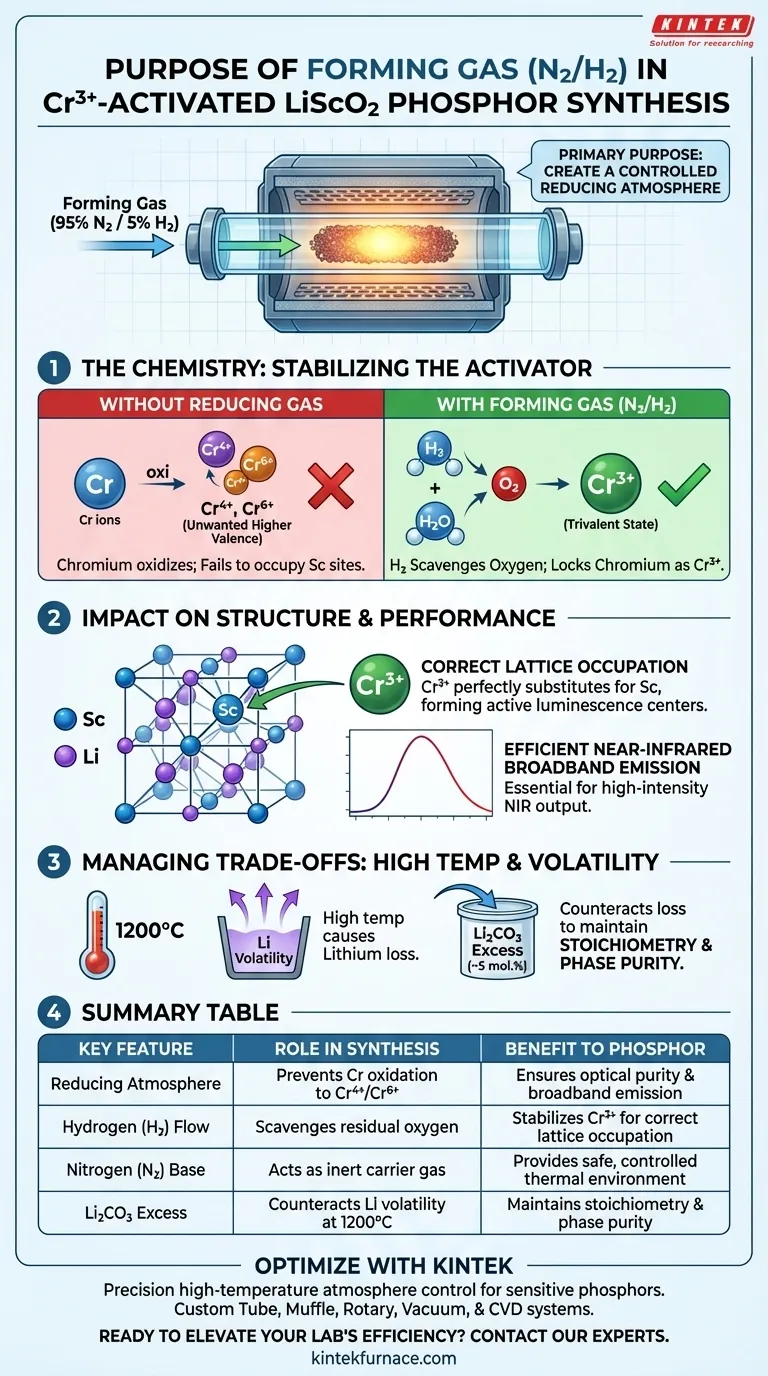

Lo scopo principale dell'utilizzo del gas di formazione (specificamente una miscela di azoto/idrogeno) è creare un'atmosfera riducente controllata all'interno del forno tubolare. Questo ambiente è essenziale per stabilizzare chimicamente l'attivatore di cromo durante il trattamento termico ad alta temperatura, impedendogli di reagire con l'ossigeno per formare stati di valenza superiori indesiderati.

Il gas di formazione agisce come uno scudo chimico, garantendo che il drogante di cromo rimanga nello stato trivalente (Cr3+). Questo specifico stato di valenza è l'unico in grado di occupare correttamente i siti dello scandio nel reticolo, che è il requisito fondamentale per ottenere un'efficiente emissione a banda larga nel vicino infrarosso.

La chimica dell'atmosfera riducente

Prevenzione dell'ossidazione indesiderata

Durante la sintesi ad alta temperatura, i metalli di transizione come il cromo sono altamente suscettibili all'ossidazione.

Senza un agente riducente, il cromo si ossiderebbe naturalmente in stati di valenza superiori, in particolare ioni tetravalenti (Cr4+) o esavalenti (Cr6+).

Stabilizzazione dello stato trivalente

Il componente idrogeno (tipicamente 5%) nel gas di formazione "caccia" attivamente l'ossigeno residuo.

Questa reazione forza l'ambiente a rimanere riducente, bloccando gli atomi di cromo nello stato critico trivalente (Cr3+) richiesto per questo specifico fosforo.

Impatto sulla struttura e sulle prestazioni

Corretta occupazione dei siti reticolari

Affinché il fosforo LiScO2 funzioni, l'attivatore deve integrarsi perfettamente nella struttura cristallina.

Poiché il Cr3+ ha un raggio ionico e una carica specifici, è chimicamente adatto a sostituire gli ioni di scandio (Sc) all'interno del reticolo ospite.

Se al cromo fosse permesso di ossidarsi in Cr4+ o Cr6+, questa sostituzione fallirebbe, portando a difetti reticolari piuttosto che a centri di luminescenza attivi.

Garanzia di efficienza ottica

Le proprietà di luminescenza del materiale sono direttamente legate all'ambiente elettronico specifico dello ione Cr3+.

Mantenendo lo stato Cr3+ tramite il gas di formazione, si garantisce che il materiale crei un'emissione a banda larga stabile e ad alta intensità nel vicino infrarosso.

Comprensione dei compromessi

Alta temperatura vs. volatilità del materiale

Sebbene le alte temperature (circa 1200°C) siano necessarie per facilitare la sostituzione del Cr3+, introducono effetti collaterali che il gas da solo non può risolvere.

In particolare, il litio è altamente volatile a queste temperature e tende ad evaporare dal materiale.

Gestione della stechiometria

L'atmosfera riducente protegge il cromo, ma non impedisce la perdita di litio.

Per contrastare questo, la sintesi richiede l'aggiunta di circa il 5% in più di carbonato di litio alla miscela di partenza.

Questa pre-compensazione garantisce che il prodotto finale mantenga il corretto rapporto stechiometrico, evitando fasi secondarie che potrebbero degradare la purezza protetta dal gas di formazione.

Fare la scelta giusta per il tuo obiettivo

Per ottenere fosfori LiScO2:Cr3+ di alta qualità, è necessario bilanciare la protezione chimica con la compensazione stechiometrica.

- Se il tuo obiettivo principale è la purezza ottica: Assicurati un flusso costante di gas di formazione (5% H2) per prevenire rigorosamente la formazione di specie Cr4+ o Cr6+ che "uccidono" la luminescenza.

- Se il tuo obiettivo principale è la purezza di fase: Combina l'atmosfera riducente con un eccesso del 5% in moli di carbonato di litio per compensare la volatilizzazione a 1200°C.

Padroneggiare l'atmosfera controlla la valenza dell'attivatore, mentre padroneggiare la stechiometria controlla l'integrità del reticolo ospite.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo nella sintesi | Beneficio per il fosforo |

|---|---|---|

| Atmosfera riducente | Previene l'ossidazione del cromo in Cr4+ o Cr6+ | Garantisce purezza ottica ed emissione a banda larga |

| Flusso di idrogeno (H2) | "Caccia" l'ossigeno residuo nel forno | Stabilizza gli ioni Cr3+ per una corretta occupazione reticolare |

| Base di azoto (N2) | Agisce come gas inerte di trasporto | Fornisce un ambiente termico sicuro e controllato |

| Eccesso di Li2CO3 | Contrasta la volatilità del litio a 1200°C | Mantiene la stechiometria e la purezza di fase |

Ottimizza la sintesi del tuo materiale con KINTEK

La precisione è fondamentale quando si gestiscono atmosfere ad alta temperatura per fosfori sensibili. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu richieda un controllo preciso del gas di formazione per stabilizzare gli attivatori o un'uniformità termica avanzata per gestire la volatilità del materiale, i nostri forni da laboratorio forniscono l'affidabilità che le tue innovazioni meritano.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Quali sono i rischi associati al funzionamento ad alta temperatura di un forno elettrico orizzontale? Guida essenziale alla sicurezza

- Quali sono le principali industrie in cui vengono utilizzati i forni a tubi? Essenziale per la R&S di semiconduttori, batterie e materiali

- Qual è la funzione di un forno tubolare industriale nello studio dei rivestimenti AlCoCrFeNi? Migliorare la durabilità dei materiali

- Quale ambiente di sintesi fornisce un forno a tubo sotto vuoto per le nanoparticelle C@TiC? Padroneggia la pirolisi senza ossigeno

- Quali condizioni critiche fornisce un forno tubolare per la pirolisi dello ZIF-67? Produzione di nanocompositi metallo/carbonio master

- Perché è necessaria un'attivazione secondaria ad alta temperatura in un forno tubolare? Sblocca le massime prestazioni del catalizzatore

- Come è strutturato un forno a tre zone? Sblocca il riscaldamento di precisione per il tuo laboratorio