Nella sua essenza, un forno di grafitizzazione sottovuoto è un sistema specializzato ad alta temperatura utilizzato per trasformare materiali a base di carbonio in una struttura di grafite pura e cristallina. Lo ottiene riscaldando i materiali in un ambiente sottovuoto controllato a temperature estreme, spesso superiori a 2500°C, che ne alterano fondamentalmente la disposizione atomica e li purificano.

Lo scopo principale di un forno di grafitizzazione sottovuoto non è solo riscaldare i materiali, ma consentire il processo di grafitizzazione—la conversione del carbonio amorfo in grafite cristallina ordinata. Il vuoto è fondamentale per impedire che il materiale si ossidi (bruci) e per rimuovere le impurità alle temperature estreme richieste per questa trasformazione.

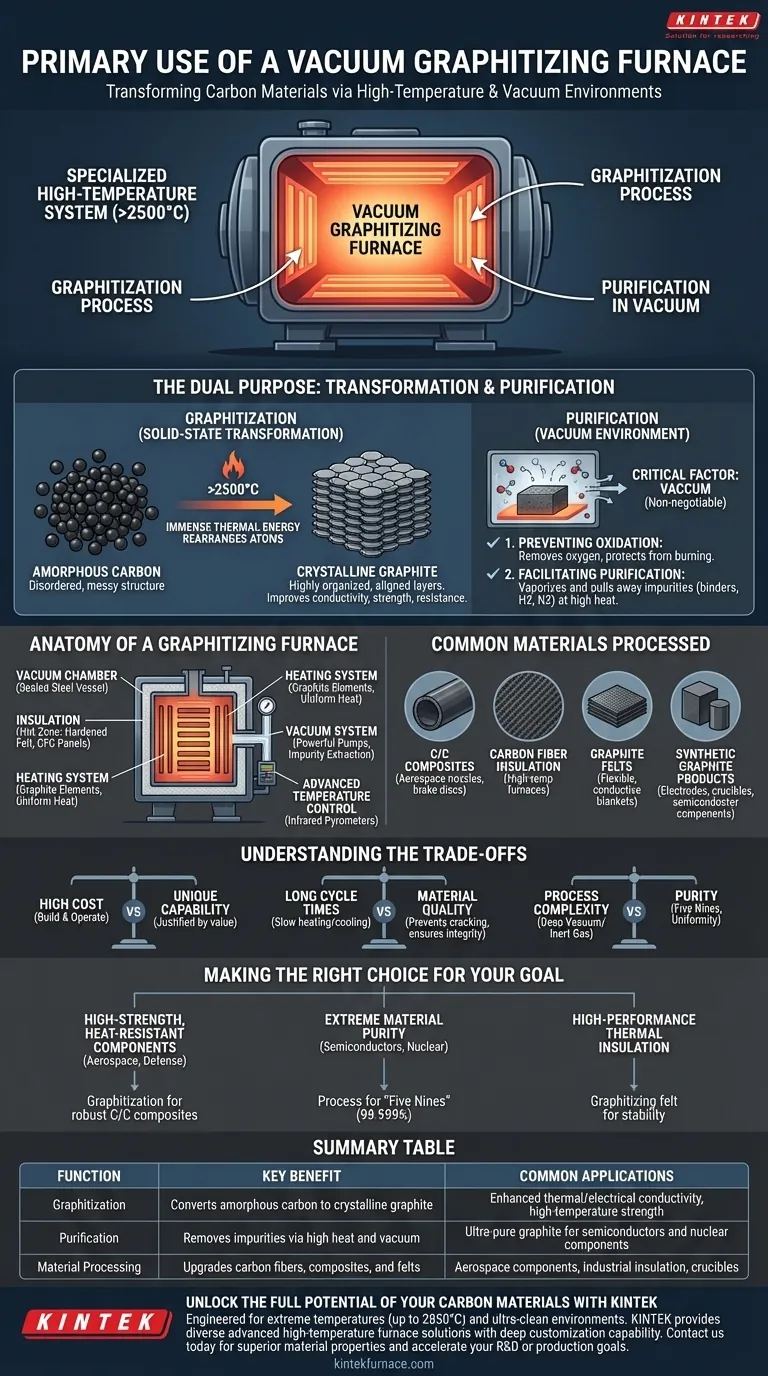

Il Doppio Scopo: Trasformazione e Purificazione

Un forno di grafitizzazione sottovuoto svolge due funzioni interconnesse essenziali per la creazione di materiali carboniosi ad alte prestazioni. Comprendere questi due ruoli chiarisce la sua importanza nella produzione moderna.

Cos'è la Grafitizzazione?

La grafitizzazione è una trasformazione allo stato solido. Utilizza un'immensa energia termica per forzare gli atomi di carbonio amorfo disordinati a riorganizzarsi nella struttura reticolare stratificata altamente organizzata della grafite cristallina.

Pensala come trasformare un mucchio disordinato di mattoni (carbonio amorfo) in un muro forte e perfettamente allineato (grafite). Questo cambiamento strutturale migliora drasticamente la conduttività termica ed elettrica del materiale, la resistenza alle alte temperature e la resistenza agli attacchi chimici.

Perché il Vuoto è Essenziale

Operando a temperature fino a 2850°C, l'atmosfera all'interno del forno è un fattore critico. Un ambiente sottovuoto è imprescindibile per due ragioni fondamentali:

- Prevenzione dell'Ossidazione: In presenza di aria (ossigeno), i materiali carboniosi semplicemente si incendierebbero e brucerebbero a queste temperature. Il vuoto rimuove l'ossigeno, proteggendo il prodotto dalla distruzione totale.

- Facilitazione della Purificazione: La combinazione di calore elevato e bassa pressione fa sì che le impurità presenti nel materiale (come leganti residui, idrogeno o azoto) vaporizzino e vengano rimosse dal sistema di vuoto, ottenendo un prodotto finale ultra-puro.

Materiali Comuni Lavorati

Questo processo è vitale per migliorare le proprietà di specifici materiali a base di carbonio per applicazioni esigenti.

Gli esempi chiave includono:

- Compositi Carbonio-Carbonio (C/C): Per componenti aerospaziali come ugelli di razzi e dischi freno.

- Isolamento in Fibra di Carbonio: Per l'uso in altri forni ad alta temperatura.

- Feltri di Grafite: Per creare coperte isolanti flessibili, conduttive e resistenti al calore.

- Prodotti in Grafite Sintetica: Per elettrodi, crogioli e componenti utilizzati nell'industria dei semiconduttori.

Anatomia di un Forno di Grafitizzazione

Sebbene i design varino, i componenti principali sono progettati per resistere a uno dei processi industriali più estremi.

La Camera Sottovuoto e l'Isolamento

Questo è il recipiente in acciaio sigillato dove avviene il processo. È rivestito con una "zona calda"—un sofisticato pacchetto di isolamento a base di grafite, come feltro indurito e pannelli CFC, che contiene il calore radiante intenso e protegge il guscio esterno della camera.

Il Sistema di Riscaldamento

Le temperature immense sono generate da grandi elementi riscaldanti in grafite. Questi elementi utilizzano la resistenza elettrica per generare calore. Il design deve garantire una distribuzione uniforme della temperatura su tutto il carico di lavoro, il che è fondamentale per proprietà del materiale coerenti.

Il Sistema Sottovuoto

Una combinazione di pompe potenti lavora prima per rimuovere l'aria dalla camera e poi per estrarre le impurità gassose rilasciate dal materiale durante il ciclo di riscaldamento.

Controllo Avanzato della Temperatura

Le termocoppie standard non possono sopravvivere alle temperature di grafitizzazione. Invece, questi forni si affidano a pirometri a infrarossi puntati sul carico di lavoro. Questi dispositivi misurano la temperatura a distanza leggendo la radiazione termica, consentendo un controllo preciso dei profili di riscaldamento e raffreddamento.

Comprendere i Compromessi

Sebbene potente, questa tecnologia comporta significative considerazioni operative che rappresentano compromessi fondamentali.

Costo Elevato vs. Capacità Unica

I forni di grafitizzazione sottovuoto sono eccezionalmente costosi da costruire e operare a causa dei loro sistemi complessi e delle condizioni estreme a cui sono sottoposti. Questo costo è giustificato solo dalle proprietà uniche e di alto valore del materiale che non possono essere ottenute con nessun altro metodo.

Tempi di Ciclo Lunghi vs. Qualità del Materiale

Riscaldare una grande massa a oltre 2500°C e poi raffreddarla è un processo intrinsecamente lento, che spesso richiede diversi giorni per lotto. Affrettare il ciclo può indurre stress termico e fessurare il prodotto. Il compromesso è tra la produttività della produzione e l'integrità del prodotto finale.

Complessità del Processo vs. Purezza

Sebbene un vuoto spinto sia standard, alcuni processi richiedono il riempimento della camera con un gas inerte di elevata purezza come l'argon. Ciò può aiutare a migliorare l'uniformità del calore e a sopprimere la vaporizzazione della grafite stessa alla temperatura di picco, ma aggiunge un ulteriore livello di costo e complessità di controllo.

Fare la Scelta Giusta per il Tuo Obiettivo

Specificare un processo di grafitizzazione dipende interamente dai requisiti di prestazione del tuo materiale finale.

- Se la tua attenzione principale è creare componenti ad alta resistenza e resistenti alla temperatura: La grafitizzazione è essenziale per produrre robusti compositi C/C per l'aerospaziale, la difesa e gli sport motoristici ad alte prestazioni.

- Se la tua attenzione principale è l'estrema purezza del materiale: Questo processo è l'unico modo per ottenere la purezza "cinque nove" (99,999%) richiesta per la grafite utilizzata nella produzione di semiconduttori e nelle applicazioni nucleari.

- Se la tua attenzione principale è la produzione di isolamento termico ad alte prestazioni: La grafitizzazione del feltro di carbonio ne aumenta drasticamente la stabilità termica e le prestazioni per l'uso all'interno di altri forni sottovuoto.

In definitiva, la padronanza del processo di grafitizzazione è fondamentale per sbloccare il pieno potenziale dei materiali avanzati a base di carbonio e grafite per le applicazioni più esigenti del mondo.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|

| Grafitizzazione | Converte il carbonio amorfo in grafite cristallina | Conduttività termica/elettrica migliorata, resistenza alle alte temperature |

| Purificazione | Rimuove le impurità tramite calore elevato e vuoto | Grafite ultra-pura per semiconduttori e componenti nucleari |

| Lavorazione dei Materiali | Migliora fibre di carbonio, compositi e feltri | Componenti aerospaziali, isolamento industriale, crogioli |

Sblocca il Pieno Potenziale dei Tuoi Materiali a Base di Carbonio con KINTEK

Stai sviluppando componenti ad alte prestazioni per applicazioni aerospaziali, nei semiconduttori o industriali avanzate? I nostri forni di grafitizzazione sottovuoto sono progettati per fornire le temperature estreme (fino a 2850°C) e gli ambienti ultra-puliti richiesti per una grafitizzazione e purificazione precise.

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a raggiungere proprietà dei materiali superiori e ad accelerare i tuoi obiettivi di R&S o di produzione. Contattaci tramite il nostro modulo di contatto per una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio