In sintesi, il design a multicamera risolve il conflitto riscaldamento-raffreddamento separando fisicamente questi processi termici opposti in zone dedicate. Ciò consente alla camera di riscaldamento di rimanere costantemente calda e alla camera di raffreddamento di rimanere costantemente fredda, eliminando l'enorme spreco di energia e tempo inerente al ciclo di un singolo spazio tra gli estremi di temperatura.

Il vantaggio fondamentale di un sistema a multicamera è che smette di lottare contro l'inerzia termica. Invece di forzare ripetutamente la massa di una camera a salire e scendere sulla scala di temperatura, mantiene la stabilità termica in zone separate, dirigendo l'energia solo dove è necessaria: nel prodotto stesso.

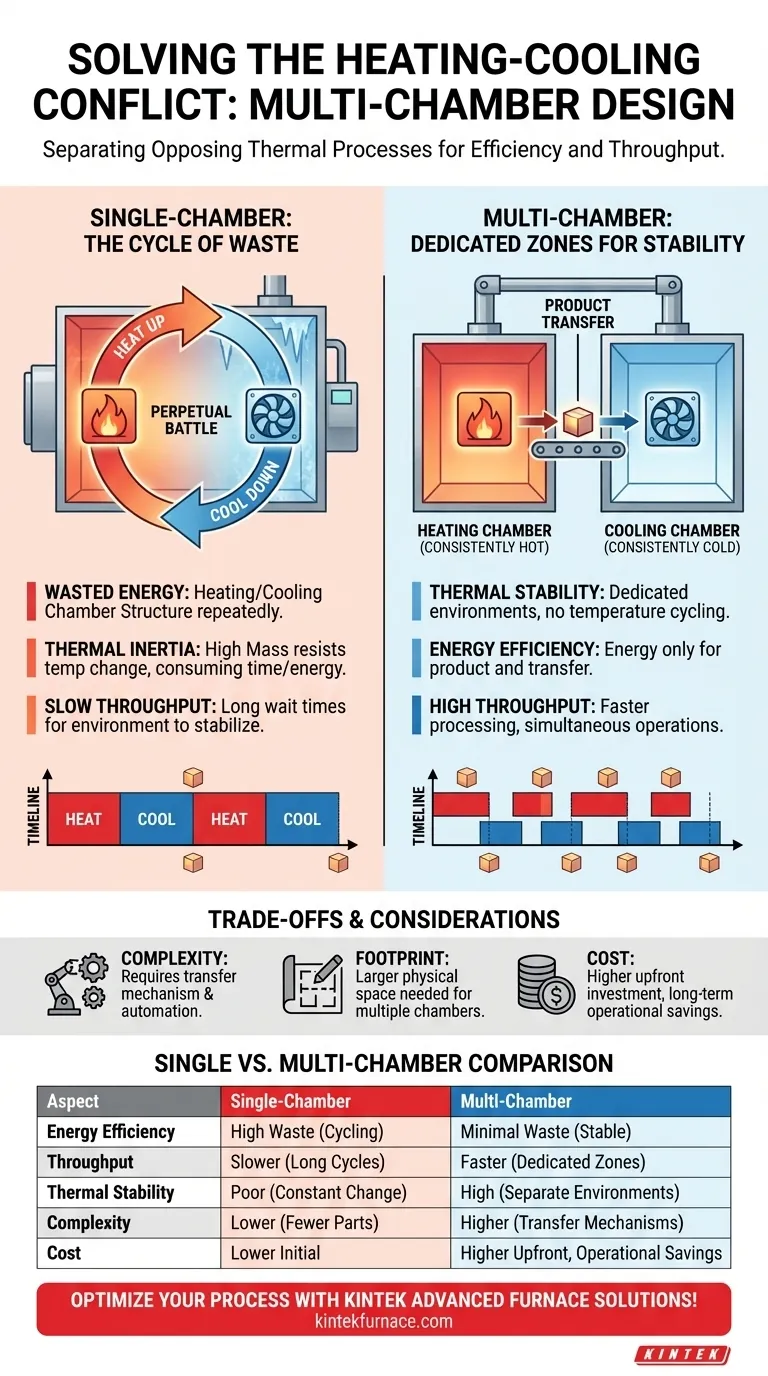

L'inefficienza dei design a camera singola

Per comprendere la soluzione, dobbiamo prima apprezzare il problema. I sistemi a camera singola, in cui un oggetto viene riscaldato e poi raffreddato nello stesso involucro, sono fondamentalmente inefficienti per i processi che richiedono cicli rapidi.

Il ciclo dell'energia sprecata

In una camera singola, il processo richiede il riscaldamento della camera e del prodotto. Poi, per raffreddare il prodotto, è necessario spendere energia anche per raffreddare la stessa camera che si è appena speso energia per riscaldare. Questo crea una battaglia perpetua e ad alta intensità energetica.

L'inerzia termica come ostacolo

Ogni materiale ha un'inerzia termica, una resistenza ai cambiamenti di temperatura. Le pareti, i supporti e l'atmosfera di una grande camera possiedono una significativa massa termica. Superare questa inerzia durante ogni fase di riscaldamento e raffreddamento consuma la maggior parte dell'energia e del tempo.

Impatto sulla produttività

Questa costante battaglia contro la propria massa termica della camera porta direttamente a tempi di ciclo più lunghi. Il sistema deve attendere che l'intero ambiente si riscaldi e poi attendere di nuovo che si raffreddi, limitando gravemente la produttività del processo.

Come l'architettura a multicamera risolve il conflitto

Un design a multicamera aggira questi problemi assegnando un ambiente dedicato e stabile per ogni stato termico.

Camere dedicate per la stabilità termica

La camera di riscaldamento è progettata e isolata per rimanere calda. La camera di raffreddamento è progettata per rimanere fredda. L'oggetto in lavorazione viene semplicemente spostato da un ambiente stabile all'altro.

Pensatela come una cucina professionale. Non si usa un unico forno per cuocere una pizza, poi congelare rapidamente il gelato, poi cuocere un'altra pizza. Si ha un forno caldo e un congelatore freddo, e si spostano gli articoli tra di loro.

Eliminazione dell'input energetico ridondante

Poiché la camera di riscaldamento rimane alla sua temperatura target, l'energia è necessaria solo per riscaldare il prodotto successivo, non l'intera camera da uno stato raffreddato. L'energia "investita" nel riscaldamento della struttura della camera viene mantenuta, non scartata ad ogni ciclo.

Spostamento dell'attenzione dall'ambiente al prodotto

Questo design sposta l'attenzione operativa dal ciclo di temperatura di una camera massiccia al semplice trasferimento del prodotto. L'energia e il tempo vengono spesi per il processo a valore aggiunto stesso, non per combattere la fisica dell'attrezzatura circostante.

Comprendere i compromessi

Sebbene termicamente efficiente, l'approccio multicamera non è una soluzione universale. Introduce una propria serie di considerazioni ingegneristiche che devono essere ponderate.

Aumento della complessità meccanica

Lo spostamento di un prodotto tra camere sigillate e termicamente isolate richiede un meccanismo di trasferimento affidabile. Ciò aggiunge parti mobili, guarnizioni e logica di automazione, che possono aumentare i requisiti di manutenzione rispetto a una singola camera statica.

Ingombro fisico maggiore

Due o più camere occuperanno intrinsecamente più spazio a terra di una. In strutture dove lo spazio è prezioso, questo può essere un fattore limitante significativo.

Costo iniziale del capitale più elevato

La maggiore complessità e i materiali associati a un sistema multicamera comportano in genere un investimento iniziale più elevato. La giustificazione di questo costo risiede nei risparmi operativi a lungo termine derivanti dall'aumento della produttività e dell'efficienza energetica.

Scegliere la soluzione giusta per il proprio processo

La decisione tra un sistema a camera singola e uno a multicamera dipende interamente dalle priorità operative.

- Se il vostro obiettivo principale è l'elevata produttività e l'efficienza energetica: I risparmi operativi e la velocità di un design a multicamera forniranno quasi certamente il miglior ritorno sull'investimento.

- Se il vostro obiettivo principale è ridurre al minimo il costo iniziale o l'ingombro dell'impianto: Un sistema a camera singola è superiore per la produzione a basso volume, la prototipazione o le applicazioni con spazio limitato.

- Se il vostro obiettivo principale è la coerenza del processo su larga scala: La stabilità termica delle camere dedicate in un sistema a multicamera offre una ripetibilità senza pari per i processi industriali più esigenti.

In definitiva, scegliere la giusta architettura termica significa abbinare lo strumento alle specifiche esigenze del compito.

Tabella riassuntiva:

| Aspetto | Design a camera singola | Design a multicamera |

|---|---|---|

| Efficienza energetica | Alto spreco da cicli di temperatura | Spreco minimo con zone stabili |

| Produttività | Più lento a causa dei lunghi tempi di ciclo | Più veloce con riscaldamento/raffreddamento dedicati |

| Stabilità termica | Scarsa, costanti cambiamenti di temperatura | Elevata, mantiene ambienti stabili separati |

| Complessità | Minore, meno parti mobili | Maggiore, richiede meccanismi di trasferimento |

| Costo | Minore investimento iniziale | Più elevato inizialmente, ma risparmi operativi |

Ottimizzate i vostri processi termici con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri design a multicamera possono migliorare la vostra efficienza e produttività!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso