In sostanza, il trattamento termico sotto vuoto offre un ambiente fondamentalmente più controllato rispetto ai metodi convenzionali, portando a un'integrità superficiale superiore, proprietà dei materiali migliorate e una ripetibilità del processo senza pari. Rimuovendo i gas atmosferici, il processo elimina variabili imprevedibili come l'ossidazione e la contaminazione, consentendo un livello di precisione spesso irraggiungibile con le atmosfere dei forni tradizionali.

Il vantaggio principale del trattamento termico sotto vuoto non è solo prevenire le imperfezioni superficiali; si tratta di ottenere purezza metallurgica e prevedibilità. Operando in un vuoto quasi perfetto, si ottiene il controllo assoluto sul processo termico, garantendo che le proprietà finali del componente soddisfino le specifiche di progettazione senza compromessi.

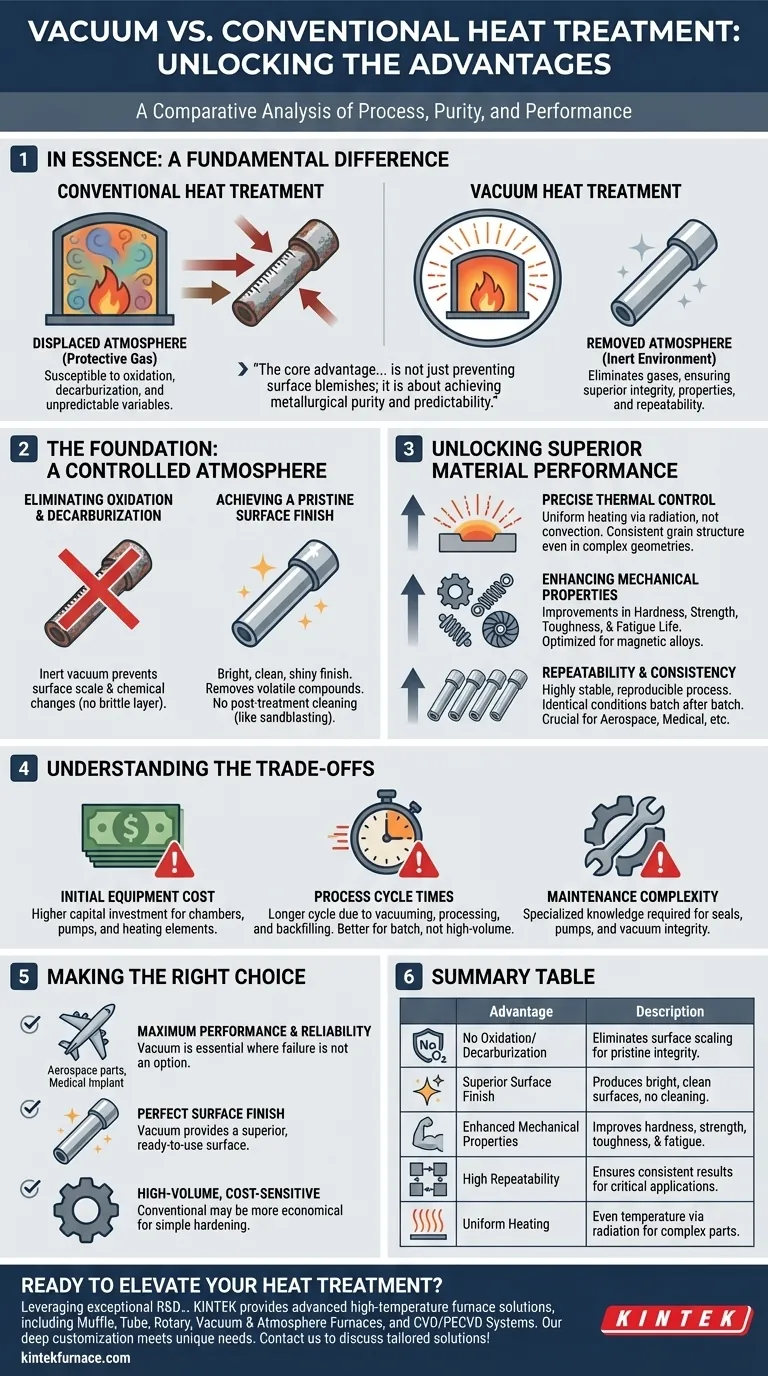

La base: un'atmosfera controllata

Il trattamento termico convenzionale funziona spostando l'atmosfera con un gas protettivo. Il trattamento termico sotto vuoto funziona rimuovendo completamente l'atmosfera. Questa differenza fondamentale è l'origine dei suoi vantaggi principali.

Eliminazione di ossidazione e decarburazione

In un forno convenzionale, la presenza di ossigeno, anche in tracce, provocherà ossidazione (formazione di scaglie) sulla superficie del pezzo. Allo stesso modo, il carbonio nell'atmosfera può reagire con l'acciaio, portando a una carburazione o decarburazione indesiderata, che altera la durezza superficiale e la vita a fatica.

Un ambiente sottovuoto è inerte. In assenza di ossigeno o gas reattivi, la chimica superficiale del pezzo rimane invariata, preservandone l'integrità e prevenendo la formazione di uno strato fragile e scaglioso.

Ottenere una finitura superficiale impeccabile

Poiché non vi è ossidazione superficiale, i pezzi escono da un forno a vuoto con una finitura brillante, pulita e spesso lucida. Questo processo include anche effetti di degasaggio e sgrassaggio, poiché i composti volatili presenti sulla superficie del pezzo vengono vaporizzati e rimossi dalla pompa del vuoto.

Ciò elimina la necessità di operazioni di pulizia post-trattamento come sabbiatura o decapaggio chimico, risparmiando tempo e riducendo la complessità operativa.

Sbloccare prestazioni dei materiali superiori

I vantaggi di un ambiente sottovuoto vanno oltre la superficie, influenzando direttamente la struttura interna e le proprietà finali del materiale.

La potenza del controllo termico preciso

Il riscaldamento nel vuoto avviene principalmente per irraggiamento, eliminando la natura imprevedibile delle correnti convettive presenti nei forni riempiti di gas. Ciò consente un riscaldamento eccezionalmente uniforme, garantendo che l'intero pezzo, incluse le geometrie complesse, raggiunga la temperatura target contemporaneamente.

Questa gestione termica precisa è fondamentale per ottenere una struttura granulare coerente ed omogenea in tutto il materiale, che è la chiave per prestazioni prevedibili.

Miglioramento delle proprietà meccaniche

La combinazione di riscaldamento uniforme e velocità di raffreddamento controllate consente ai metallurgisti di mettere a punto le proprietà finali con notevole precisione. Ciò si traduce in miglioramenti misurabili in termini di durezza, resistenza, tenacità e vita a fatica.

Per materiali specializzati, come le leghe magnetiche, la purezza dell'ambiente sottovuoto è essenziale per ottimizzare le loro proprietà magnetiche.

Ripetibilità e coerenza

Un forno a vuoto fornisce un processo altamente stabile e ripetibile. Rimuovendo le variabili atmosferiche, ogni lotto viene lavorato in condizioni quasi identiche. Ciò garantisce che il primo pezzo prodotto abbia le stesse proprietà metallurgiche del millesimo.

Questo livello di coerenza è inderogabile in settori critici come l'aerospaziale, il medicale e la produzione ad alte prestazioni.

Comprendere i compromessi

Sebbene potente, il trattamento termico sotto vuoto non è la soluzione universale. L'obiettività richiede di riconoscere i suoi limiti.

Costo iniziale dell'attrezzatura

I forni a vuoto rappresentano un investimento di capitale significativamente più elevato rispetto alla maggior parte dei forni atmosferici convenzionali. Il costo della camera, degli elementi riscaldanti ad alta potenza e dei sofisticati sistemi di pompe per vuoto è considerevole.

Tempi del ciclo di processo

L'ottenimento del vuoto, la lavorazione del lotto e il riempimento della camera con un gas di tempra possono comportare tempi di ciclo complessivi più lunghi rispetto ad alcune linee di trattamento termico continuo e convenzionale. Ciò lo rende più adatto alla produzione a lotti piuttosto che alla produzione ad alto volume e a basso mix.

Complessità della manutenzione

I sistemi a vuoto richiedono conoscenze specialistiche per la manutenzione. Guarnizioni, pompe e dispositivi interni devono essere mantenuti meticolosamente per garantire l'integrità del vuoto, il che può comportare costi di manutenzione più elevati rispetto ad apparecchiature atmosferiche più semplici.

Fare la scelta giusta per la vostra applicazione

La decisione tra trattamento termico sotto vuoto e convenzionale dipende interamente dall'obiettivo finale e dai requisiti specifici del componente.

- Se il vostro obiettivo principale è la massima prestazione e affidabilità: Per componenti aerospaziali, impianti medici o acciai per utensili ad alte prestazioni dove il fallimento non è un'opzione, il controllo e la purezza del trattamento sottovuoto sono essenziali.

- Se il vostro obiettivo principale è una finitura superficiale perfetta: Per pezzi in cui l'estetica è fondamentale o dove la pulizia post-lavorazione è indesiderabile, il trattamento sottovuoto fornisce una superficie superiore, pronta all'uso.

- Se il vostro obiettivo principale è la produzione ad alto volume e sensibile ai costi: Per la semplice tempra di componenti in acciaio a basso tenore di lega dove una leggera scagliatura è accettabile, il trattamento termico convenzionale rimane spesso la scelta più economica.

In definitiva, scegliere il processo termico giusto significa abbinare lo strumento al risultato metallurgico specifico che è necessario ottenere.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Nessuna ossidazione/decarburazione | Elimina la formazione di scaglie superficiali e i cambiamenti chimici per un'integrità impeccabile del pezzo. |

| Finitura superficiale superiore | Produce superfici brillanti e pulite senza necessità di pulizia post-trattamento. |

| Proprietà meccaniche migliorate | Migliora durezza, resistenza, tenacità e vita a fatica attraverso un controllo preciso. |

| Elevata ripetibilità | Garantisce risultati coerenti lotto dopo lotto, ideale per applicazioni aerospaziali e mediche. |

| Riscaldamento uniforme | Utilizza l'irraggiamento per una distribuzione uniforme della temperatura, perfetta per geometrie complesse. |

Pronto a elevare i vostri processi di trattamento termico con precisione e affidabilità? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Che siate nel settore aerospaziale, medicale o della produzione ad alte prestazioni, la nostra esperienza garantisce risultati metallurgici superiori. Contattateci oggi per discutere come le nostre soluzioni personalizzate possono essere d'aiuto per le vostre esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore