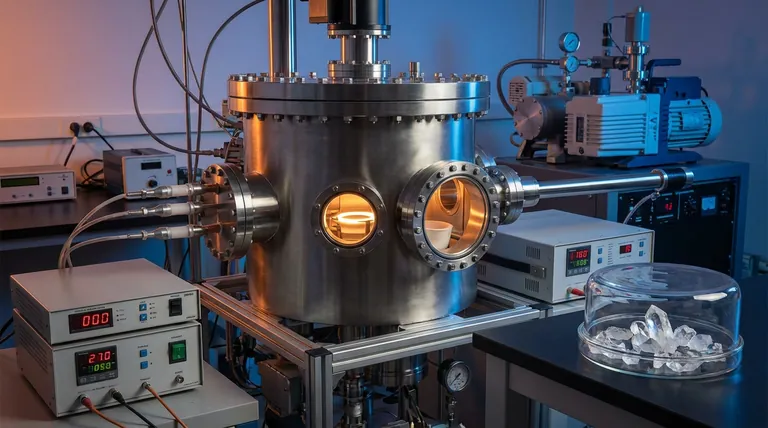

Un sistema di pompe per vuoto spinto è essenziale per creare un ambiente chimicamente inerte abbassando la pressione all'interno del recipiente di reazione a circa 30 mTorr (4 Pa). Questa profonda evacuazione elimina l'ossigeno residuo e l'umidità, che è il fattore determinante per stabilizzare il renio nel suo stato di ossidazione elevato richiesto (Re VII) e prevenire il degrado sia durante la sintesi che durante l'isolamento.

Concetto Chiave: La sintesi dei perrhenati a base di calcio non consiste semplicemente nel mescolare gli ingredienti; è una battaglia contro la contaminazione ambientale. Il sistema ad alto vuoto agisce come un controllo di processo critico che garantisce la purezza monofase rimuovendo l'atmosfera che innesca reazioni collaterali indesiderate e idratazione.

Proteggere l'integrità chimica durante la reazione

La funzione principale del sistema ad alto vuoto è preparare il recipiente di reazione per la lavorazione ad alta temperatura. Senza questo passaggio, la chimica specifica richiesta per i perrhenati non può avvenire in modo affidabile.

Eliminare i contaminanti atmosferici

Il sistema evacua la camera fino a 30 mTorr (4 Pa).

Questa estrema riduzione della pressione rimuove virtualmente ogni traccia di ossigeno e umidità, che sono le principali fonti di contaminazione nelle reazioni di sintesi sensibili.

Stabilizzare gli stati di ossidazione

I perrhenati a base di calcio richiedono che il renio mantenga uno stato di ossidazione elevato (Re VII).

La presenza di ossigeno o umidità può alterare questo stato. Mantenendo il vuoto, il sistema blocca l'ambiente chimico necessario per preservare questa specifica configurazione elettronica.

Ottimizzare la fase di ricottura

Una volta che l'ambiente è sicuro, la sintesi passa alla fase di ricottura, dove le temperature variano da 560 a 750 °C.

Prevenire reazioni collaterali

A queste temperature elevate, i reagenti diventano altamente volatili e reattivi.

L'ambiente di vuoto impedisce ai reagenti di impegnarsi in reazioni collaterali indesiderate con i gas atmosferici, garantendo che il percorso di reazione rimanga focalizzato sul composto target.

Garantire la purezza monofase

Eliminando le reazioni competitive, il vuoto consente la formazione di cristalli monofase di alta qualità.

Ciò porta a un prodotto uniforme privo di impurità che altrimenti comprometterebbero le proprietà del materiale.

Preservare la qualità durante l'isolamento

Mentre il riferimento principale si concentra sul recipiente di reazione, i sistemi di vuoto svolgono un ruolo secondario e critico durante la filtrazione e l'isolamento dei cristalli.

Accelerare la separazione

La filtrazione sotto vuoto applica una forte pressione negativa per guidare la rapida separazione dei cristalli dal liquore madre.

Questa velocità è essenziale per l'efficienza del processo e la massimizzazione della resa.

Gestire la sensibilità igroscopica

I cristalli di perrhenato a base di calcio sono spesso igroscopici, il che significa che assorbono facilmente acqua dall'aria.

La rapida filtrazione sotto vuoto riduce al minimo il tempo in cui i cristalli sono esposti ad ambienti umidi, garantendo che mantengano superfici pulite e proprietà fisico-chimiche stabili.

Errori comuni da evitare

Comprendere i limiti del proprio sistema di vuoto è importante quanto comprenderne i vantaggi.

Livelli di pressione inadeguati

Il semplice "applicazione del vuoto" è insufficiente; è necessario raggiungere il target specifico di 30 mTorr.

Il mancato raggiungimento di questa profondità di vuoto lascerà abbastanza ossigeno residuo da ossidare i reagenti o alterare la fase cristallina finale.

Reintroduzione di umidità

Una sintesi di alta qualità può essere compromessa durante la fase di isolamento se il vuoto di filtrazione è debole.

Una filtrazione lenta consente all'umidità di rientrare nella struttura cristallina, vanificando la purezza ottenuta durante la ricottura ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di successo dei perrhenati a base di calcio, è necessario applicare la tecnologia del vuoto strategicamente in tutto il flusso di lavoro.

- Se il tuo obiettivo principale è la purezza di fase: un'evacuazione rigorosa a 30 mTorr (4 Pa) prima della ricottura è non negoziabile per proteggere lo stato di ossidazione Re(VII).

- Se il tuo obiettivo principale è la stabilità dei cristalli: assicurati che il tuo sistema di filtrazione utilizzi una forte pressione negativa per ridurre al minimo il tempo di esposizione atmosferica per i prodotti igroscopici.

Controlla l'atmosfera e controllerai la qualità del cristallo.

Tabella riassuntiva:

| Fase di processo | Livello di vuoto critico | Beneficio primario |

|---|---|---|

| Pre-reazione | 30 mTorr (4 Pa) | Rimuove O2 e umidità per prevenire la contaminazione |

| Ricottura (560-750°C) | Alto vuoto | Stabilizza lo stato Re(VII) e garantisce la purezza monofase |

| Isolamento/Filtrazione | Forte pressione negativa | Accelera la separazione e protegge i cristalli igroscopici |

Eleva la precisione della tua sintesi di materiali

Ottenere la purezza monofase in reazioni chimiche sensibili richiede più di semplici attrezzature standard: richiede un controllo ambientale preciso. KINTEK fornisce soluzioni di laboratorio leader del settore supportate da ricerca e sviluppo e produzione esperte.

Sia che tu stia sintetizzando perrhenati avanzati o conducendo complessi processi termici, la nostra gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD è completamente personalizzabile per soddisfare le tue esigenze di ricerca uniche. Garantisci l'integrità chimica e risultati ripetibili con la tecnologia ad alta temperatura di KINTEK.

Pronto a ottimizzare le capacità di vuoto e termiche del tuo laboratorio?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata.

Riferimenti

- New calcium perrhenates: synthesis and crystal structures of Ca(ReO<sub>4</sub>)<sub>2</sub> and K<sub>2</sub>Ca<sub>3</sub>(ReO<sub>4</sub>)<sub>8</sub>·4H<sub>2</sub>O. DOI: 10.1515/zkri-2025-0008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Finestra di osservazione a vuoto ultraelevata Flangia in acciaio inox Vetro zaffiro per KF

- Finestra di osservazione a vuoto ultraelevato Flangia KF 304 in acciaio inox Alto vetro borosilicato vetro spia

Domande frequenti

- Quali fattori influenzano la selezione di uno scudo termico in un forno di sinterizzazione sotto vuoto? Ottimizza il tuo processo di sinterizzazione

- Quale livello di vuoto è richiesto per la ricottura del CP-Ti? Raggiungere 2,8 x 10^-6 Torr per la massima purezza

- Quali tipi di materiali e processi sono potenziati da forni sottovuoto specializzati? Migliorare la purezza e le prestazioni

- Come si stanno evolvendo i forni sottovuoto per soddisfare le esigenze industriali? Aumento delle dimensioni e automazione per l'efficienza

- Quali sono i vantaggi dell'utilizzo dei forni a vuoto? Ottenere un controllo metallurgico superiore e purezza

- In che modo un forno industriale di sinterizzazione sottovuoto contribuisce alla densificazione dei magneti NdFeB? | Approfondimenti degli esperti

- Perché è necessaria una velocità di raffreddamento precisa e lenta durante il trattamento termico di Nb3Sn? Garantire le massime prestazioni superconduttive

- Come aiuta l'argon a controllare la volatilizzazione dell'alluminio nei forni sottovuoto? Ottimizza le tue rese di fusione