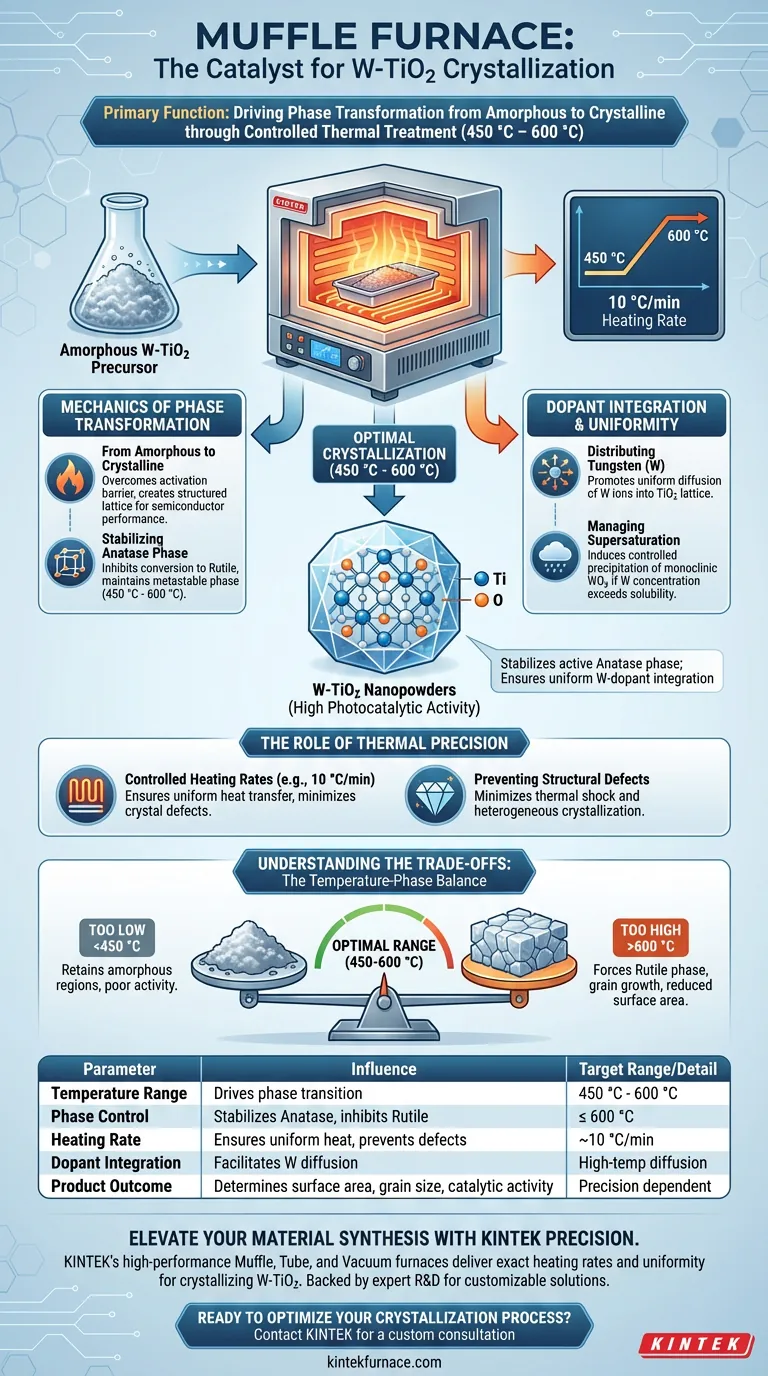

La funzione principale di una fornace a muffola in questo contesto è quella di guidare la trasformazione di fase dai precursori amorfi a strutture cristalline attraverso un trattamento termico controllato. Nello specifico, crea un ambiente stabile ad alta temperatura (tipicamente da 450 °C a 600 °C) che cristallizza le nanopolveri di biossido di titanio drogato con tungsteno (W-TiO2). Questo processo è fondamentale per stabilire le proprietà strutturali finali e le prestazioni catalitiche del materiale.

La fornace a muffola agisce come uno strumento di precisione per l'ingegneria reticolare, stabilizzando la fase anatase altamente attiva e garantendo al contempo l'integrazione uniforme dei droganti di tungsteno nella struttura del biossido di titanio.

La Meccanica della Trasformazione di Fase

Transizione da Amorfo a Cristallino

Prima del trattamento in una fornace a muffola, il precursore W-TiO2 esiste come una polvere amorfa senza un ordine a lungo raggio definito. La fornace fornisce l'energia termica necessaria per superare la barriera di attivazione della cristallizzazione. Questo converte la disposizione disordinata degli atomi in un reticolo cristallino strutturato, essenziale per le prestazioni dei semiconduttori.

Stabilizzazione della Fase Anatase

Per W-TiO2, l'obiettivo è spesso quello di mantenere la fase metastabile anatase, che è generalmente più fotocataliticamente attiva della fase di equilibrio termodinamico (rutilo). Mantenendo temperature comprese tra 450 °C e 600 °C, la fornace a muffola facilita la formazione di anatase, inibendo efficacemente la conversione nella fase rutilo.

Integrazione e Uniformità del Drogante

Distribuzione del Tungsteno (W) all'interno del Reticolo

L'ambiente ad alta temperatura promuove la diffusione degli atomi, consentendo agli ioni di tungsteno di integrarsi uniformemente nel reticolo del biossido di titanio (TiO2). Questa sostituzione è vitale per modificare la struttura elettronica a bande del materiale.

Gestione della Sovrasaturazione

In scenari in cui la concentrazione di tungsteno supera il limite di solubilità del reticolo TiO2, la fornace a muffola svolge un ruolo leggermente diverso. Induce la precipitazione controllata di WO3 monoclino. Ciò garantisce che qualsiasi drogante in eccesso formi una fase secondaria in modo prevedibile anziché aggregarsi casualmente come difetti.

Il Ruolo della Precisione Termica

Velocità di Riscaldamento Controllate

Una fornace a muffola consente velocità di riscaldamento programmabili, come 10 °C/min. Questo graduale aumento garantisce un trasferimento di calore uniforme in tutto il campione di polvere.

Prevenzione dei Difetti Strutturali

Un riscaldamento rapido o non uniforme può causare shock termico o cristallizzazione eterogenea. Controllando la velocità di aumento della temperatura, la fornace minimizza i difetti cristallini e garantisce che le nanopolveri finali possiedano un'elevata cristallinità e integrità strutturale.

Comprendere i Compromessi

Equilibrio Temperatura-Fase

Il funzionamento della fornace richiede un equilibrio delicato. Se la temperatura è troppo bassa (inferiore a 450 °C), il materiale potrebbe mantenere regioni amorfe o residui organici dal processo di sintesi, con conseguente scarsa attività.

Il Rischio di Surriscaldamento

Al contrario, superare l'intervallo di temperatura ottimale (ad esempio, andare ben oltre i 600 °C) può forzare il materiale nella fase rutilo. Sebbene stabile, il rutilo spesso mostra un'efficienza fotocatalitica inferiore rispetto all'anatase per molte applicazioni. Inoltre, il calore eccessivo può portare alla crescita dei grani (sinterizzazione), che riduce l'area superficiale specifica delle nanopolveri.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di W-TiO2, devi allineare i parametri della tua fornace con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la massima attività fotocatalitica: Punta all'intervallo 450 °C – 500 °C per massimizzare l'area superficiale e garantire la conservazione della fase anatase pura.

- Se il tuo obiettivo principale è l'attivazione del drogante: Assicurati che il tempo di permanenza sia sufficiente per consentire la completa diffusione del tungsteno nel reticolo, ma monitora rigorosamente l'inizio della trasformazione del rutilo.

- Se il tuo obiettivo principale è la formazione di compositi (TiO2/WO3): Utilizza l'estremità superiore dello spettro di temperatura per favorire la precipitazione controllata di WO3 cristallino se stai lavorando con miscele sovrasature.

Il successo nella sintesi di W-TiO2 non dipende solo dal raggiungimento di un'alta temperatura, ma dal controllo preciso del profilo termico per dettare la disposizione atomica del cristallo finale.

Tabella Riassuntiva:

| Parametro | Influenza sulla Cristallizzazione di W-TiO2 | Intervallo Target/Dettaglio |

|---|---|---|

| Intervallo di Temperatura | Guida la transizione di fase da amorfo a cristallino | 450 °C - 600 °C |

| Controllo di Fase | Stabilizza la fase attiva Anatase; inibisce la transizione al Rutilo | ≤ 600 °C |

| Velocità di Riscaldamento | Garantisce un trasferimento di calore uniforme e previene difetti | ~10 °C/min |

| Integrazione del Drogante | Facilita la diffusione del Tungsteno (W) nel reticolo TiO2 | Diffusione ad alta temperatura |

| Risultato del Prodotto | Determina l'area superficiale, la dimensione dei grani e l'attività catalitica | Dipendente dalla precisione |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

L'ingegneria reticolare di precisione richiede un controllo termico senza compromessi. Le fornaci a muffola, a tubo e sottovuoto ad alte prestazioni di KINTEK sono progettate per fornire le velocità di riscaldamento esatte e l'uniformità di temperatura essenziali per la cristallizzazione di nanopolveri di W-TiO2 con elevata attività fotocatalitica.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo soluzioni personalizzabili, inclusi sistemi CVD e fornaci rotanti, su misura per le tue esigenze di laboratorio uniche. Garantisci l'integrità strutturale dei tuoi semiconduttori oggi stesso.

Pronto a ottimizzare il tuo processo di cristallizzazione?

Contatta KINTEK per una consulenza personalizzata

Guida Visiva

Riferimenti

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quanto tempo impiega un forno a muffola a riscaldarsi? Spiegazione da 25 minuti a ore

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nel settore farmaceutico? Sblocca la precisione nella somministrazione di farmaci e negli impianti

- Qual è la temperatura di un forno a muffola? Una guida alla scelta dell'intervallo giusto per il tuo laboratorio

- Come contribuiscono i forni a muffola alla ricerca e al controllo qualità? Sblocca precisione e purezza nell'analisi dei materiali

- Qual è la formazione richiesta per gli operatori di un forno a muffola? Competenze essenziali per un funzionamento sicuro ed efficiente

- Come il sistema di ventilazione integrato in un forno a muffola migliora le prestazioni? Aumenta la durata e la sicurezza nel tuo laboratorio

- Come varia il prezzo di un mufla? Trova la soluzione perfetta per il budget del tuo laboratorio

- Quali pratiche di manutenzione sono consigliate per un forno a muffola? Garantisci longevità e sicurezza nel tuo laboratorio