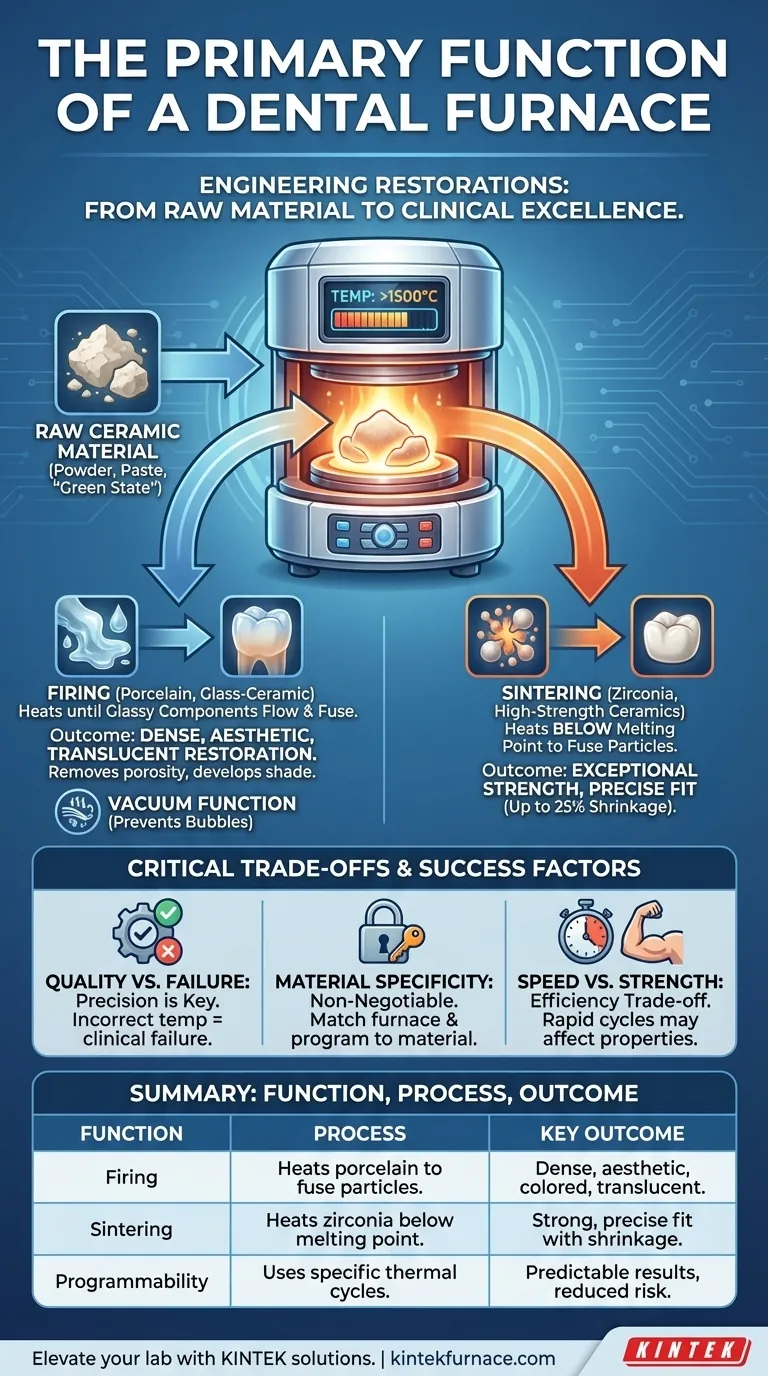

In sostanza, la funzione principale di un forno odontoiatrico è utilizzare temperature elevate e controllate con precisione per trasformare i materiali ceramici in restauri dentali durevoli, estetici e funzionali. Questo processo, noto come cottura (firing) o sinterizzazione, è ciò che conferisce a corone, ponti e faccette la loro resistenza finale, il colore e la forma.

Il forno non è semplicemente un forno; è uno strumento di precisione che ingegnerizza le proprietà fisiche ed estetiche finali di una ceramica dentale, trasformando un materiale grezzo o parzialmente lavorato in un restauro clinico finale.

Il Processo Centrale: Trasformare la Ceramica in Restauri

Un forno odontoiatrico è il collegamento critico tra un materiale ceramico grezzo e il restauro finale che viene applicato nella bocca di un paziente. La sua funzione va ben oltre il semplice riscaldamento.

Dal Materiale Grezzo alla Forma Finale

I restauri in ceramica iniziano come polvere, pasta o un blocco parzialmente sinterizzato (noto come "stato verde" o "stato gessoso"). Queste forme iniziali mancano della resistenza e delle proprietà estetiche necessarie per l'uso clinico.

Il forno applica un ciclo termico specifico—una sequenza preprogrammata di riscaldamento, mantenimento e raffreddamento—per cambiare fondamentalmente la microstruttura del materiale.

Il Ruolo della Cottura (Firing)

La cottura (firing) è il processo tipicamente utilizzato per porcellane e vetroceramiche. Implica il riscaldamento del materiale fino a quando i suoi componenti vetrosi fluiscono e si fondono insieme, legando le particelle cristalline.

Questo processo rimuove la porosità, rendendo il materiale denso e resistente. È anche il momento in cui il materiale sviluppa la sua tonalità finale e la traslucenza, aspetti critici per l'abbinamento estetico.

Il Ruolo della Sinterizzazione

La sinterizzazione è utilizzata per ceramiche ad alta resistenza come la zirconia. Il materiale viene riscaldato a una temperatura molto elevata, ma in modo cruciale, al di sotto del suo punto di fusione.

A questa temperatura, le singole particelle ceramiche si fondono nei loro punti di contatto. Il restauro si densifica e si restringe significativamente—fino al 25%—raggiungendo la sua eccezionale resistenza finale e la vestibilità precisa.

Tipi Comuni di Forni e le Loro Funzioni

Materiali ceramici diversi richiedono processi termici diversi, motivo per cui esistono forni specializzati. Ciascuno è progettato per eseguire un compito specifico con la massima precisione.

Forni per Porcellana

Questi sono progettati per la cottura di porcellane stratificate. Spesso includono una funzione sottovuoto, che aspira l'aria dalla porcellana durante il riscaldamento. Ciò previene la formazione di bolle e crea un restauro più denso, più traslucido ed esteticamente superiore.

Forni per Sinterizzazione

Questi forni sono costruiti per raggiungere le temperature estreme (spesso 1500°C o superiori) necessarie per sinterizzare materiali come la zirconia. La loro funzione principale è trasformare il blocco di zirconia morbido e fresato in un restauro con una delle più alte resistenze alla flessione in odontoiatria.

Programmabilità e Controllo

I moderni forni odontoiatrici sono altamente programmabili. I tecnici inseriscono cicli di cottura o sinterizzazione specifici basati sulle istruzioni del produttore della ceramica. Questo controllo preciso sulle velocità di riscaldamento, i tempi di mantenimento e il raffreddamento è essenziale per ottenere risultati prevedibili e di successo.

Comprendere i Compromessi Critici

Investire in un forno di alta qualità non è una questione di preferenza; influisce direttamente sulla qualità dell'assistenza al paziente e sull'efficienza del laboratorio.

Qualità vs. Fallimento

Un forno impreciso o incoerente produrrà restauri deboli, mal aderenti o esteticamente compromessi. Una temperatura errata, anche di pochi gradi, può rovinare le proprietà del materiale, portando a fallimenti clinici e rifacimenti costosi.

La Specificità del Materiale è Non Negoziabile

Non è possibile sinterizzare la zirconia in un forno per porcellane standard, poiché non può raggiungere le temperature richieste. Allo stesso modo, l'utilizzo di un programma errato per una ceramica specifica comporterà un restauro fallito. Il forno e il programma devono essere perfettamente abbinati al materiale.

Velocità vs. Resistenza

Alcuni moderni forni per sinterizzazione offrono cicli "veloci" che riducono drasticamente il tempo di lavorazione. Sebbene ciò migliori l'efficienza, c'è un compromesso. Questi cicli rapidi potrebbero non sempre raggiungere lo stesso livello di resistenza o traslucenza di un ciclo standard più lungo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta e l'uso di un forno odontoiatrico devono allinearsi direttamente con gli obiettivi clinici e commerciali del tuo studio o laboratorio.

- Se la tua attenzione principale è l'estetica di fascia alta: Un forno per porcellana di prima classe con eccellente controllo del vuoto è essenziale per creare restauri anteriori realistici.

- Se la tua attenzione principale è la resistenza e la durata: Un forno affidabile per la sinterizzazione della zirconia in grado di mantenere temperature elevate precise in modo costante è la pietra angolare per produrre corone e ponti posteriori robusti.

- Se la tua attenzione principale è l'efficienza del laboratorio: Investire in forni programmabili e versatili in grado di gestire più materiali e che offrano potenzialmente cicli di sinterizzazione rapida validati è fondamentale per gestire il flusso di lavoro.

In definitiva, il forno odontoiatrico è lo strumento che dà vita alla scienza dei materiali dentali, consentendo la creazione di restauri duraturi e belli.

Tabella Riassuntiva:

| Funzione | Processo | Risultato Chiave |

|---|---|---|

| Cottura (Firing) | Riscalda porcellane/vetroceramiche per fondere le particelle | Restauri densi ed estetici con colore e traslucenza |

| Sinterizzazione | Riscalda ceramiche ad alta resistenza come la zirconia al di sotto del punto di fusione | Restauri forti e di vestibilità precisa con un restringimento fino al 25% |

| Programmabilità | Utilizza cicli termici specifici per riscaldamento, mantenimento, raffreddamento | Risultati prevedibili e rischio ridotto di fallimento |

Eleva le capacità del tuo laboratorio odontoiatrico con le soluzioni di forni avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per la precisione. La nostra linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD—è migliorata da una profonda personalizzazione per soddisfare le tue esigenze uniche di restauri estetici, resistenti o efficienti. Contattaci oggi per discutere come i nostri forni possono trasformare la tua lavorazione della ceramica e aumentare il tuo successo!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza