La funzione primaria di un forno per la sinterizzazione ceramica dentale è trasformare un blocco presagomato e gessoso di materiale ceramico in un restauro dentale finale, indurito e durevole. Questo viene ottenuto applicando temperature elevate controllate con precisione in un processo noto come sinterizzazione, che fonde insieme le particelle ceramiche per creare una struttura densa e ad alta resistenza adatta per corone, ponti e impianti.

Un forno di sinterizzazione non è un semplice forno; è uno strumento di precisione al centro del flusso di lavoro dell'odontoiatria digitale. Il suo vero scopo è conferire in modo affidabile e prevedibile la forza, l'adattamento e la stabilità finali richieste per i restauri ceramici moderni e ad alte prestazioni.

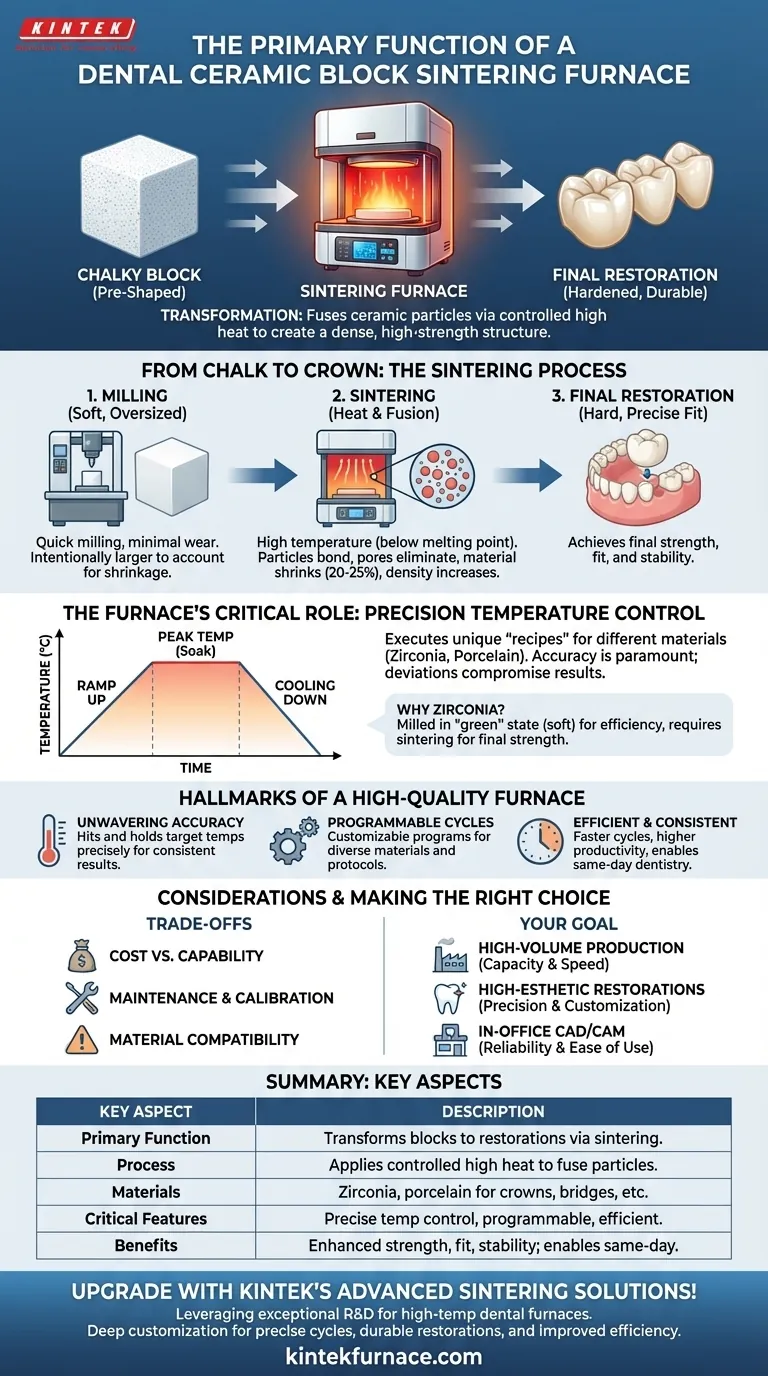

Dal gesso alla corona: il processo di sinterizzazione spiegato

Comprendere la funzione del forno richiede di comprendere il "perché" del processo. I blocchi ceramici utilizzati nell'odontoiatria CAD/CAM non sono pronti per la bocca del paziente immediatamente dopo la fresatura. Richiedono una trasformazione termica critica.

Cos'è la sinterizzazione?

La sinterizzazione è un processo in cui un materiale in polvere o poroso viene riscaldato ad alta temperatura, al di sotto del suo punto di fusione, causando la fusione e il legame delle singole particelle.

Questo processo elimina i pori tra le particelle, causando il restringimento del materiale e un aumento drastico della densità e della resistenza. È così che un blocco di fresatura ceramico morbido e sovradimensionato diventa un restauro abbastanza resistente da sopportare le forze di masticazione.

Il ruolo della temperatura e del tempo

Il compito principale del forno è gestire la temperatura con estrema precisione. Diversi materiali ceramici, come la zirconia o la porcellana, hanno "ricette" o cicli di cottura unici.

Questi cicli dettano la velocità di riscaldamento, la temperatura di picco, il tempo in cui il restauro "sosta" a quella temperatura e la velocità di raffreddamento. Le deviazioni possono portare a un restauro debole, deformato o scolorito, compromettendo il risultato finale.

Perché la zirconia richiede la sinterizzazione

La maggior parte dei restauri ceramici moderni sono realizzati in zirconia. Per la fresatura, la zirconia è fornita in uno stato "verde" o pre-sinterizzato, che è morbido e gessoso.

Questa morbidezza consente di fresarla rapidamente e con un'usura minima delle frese. Il restauro viene intenzionalmente fresato più grande della sua dimensione finale per tenere conto del restringimento prevedibile (spesso 20-25%) che si verifica all'interno del forno di sinterizzazione.

I tratti distintivi di un forno di sinterizzazione di alta qualità

Non tutti i forni sono uguali. Le loro prestazioni influenzano direttamente la qualità e la consistenza del lavoro dentale finale. Le capacità chiave distinguono un'unità base da una ad alte prestazioni.

Precisione della temperatura inalterabile

La caratteristica più critica è la capacità di raggiungere e mantenere le temperature target con precisione. Risultati coerenti e prevedibili sono possibili solo quando il forno esegue il programma di riscaldamento esatto richiesto dal produttore della ceramica.

Cicli programmabili e versatili

Un forno di alta qualità consente più programmi personalizzabili. Questa versatilità è essenziale per i laboratori dentali che lavorano con una vasta gamma di materiali ceramici, ognuno dei quali richiede il proprio protocollo di riscaldamento specifico per una resistenza ed estetica ottimali.

Risultati efficienti e coerenti

I forni moderni sono progettati per velocità e consistenza. Cicli di sinterizzazione più rapidi migliorano la produttività del laboratorio e consentono l'odontoiatria nello stesso giorno. Questa efficienza consente di risparmiare tempo e riduce i costi minimizzando la necessità di aggiustamenti o rifacimenti.

Comprendere i compromessi e le considerazioni

Sebbene essenziale, l'integrazione di un forno di sinterizzazione comporta considerazioni pratiche che ogni professionista del settore dentale dovrebbe comprendere.

Costo vs. Capacità

I forni entry-level possono svolgere la funzione base, ma i modelli di fascia alta offrono cicli più veloci, capacità maggiori e un controllo più preciso. L'investimento iniziale deve essere soppesato rispetto alle esigenze di produttività e versatilità dei materiali del laboratorio o della clinica.

Manutenzione e calibrazione

Un forno di sinterizzazione non è un apparecchio "imposta e dimentica". Richiede una calibrazione regolare per garantire che le sue letture di temperatura rimangano accurate. Gli elementi riscaldanti hanno anche una durata limitata e devono essere sostituiti periodicamente per mantenere le prestazioni.

Limitazioni specifiche del materiale

Un forno deve essere compatibile con i materiali che si intende utilizzare. L'utilizzo del programma di sinterizzazione sbagliato per una specifica marca di zirconia può facilmente portare a un restauro fallito, sprecando tempo e materiali. Seguire sempre i parametri validati dal produttore.

Fare la scelta giusta per il tuo obiettivo

Il forno ideale dipende interamente dagli obiettivi specifici del tuo studio dentistico o laboratorio.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità ai forni con grandi capacità di vassoio e cicli di sinterizzazione rapidi per massimizzare la produttività giornaliera.

- Se il tuo obiettivo principale sono restauri specialistici di alta estetica: Cerca un forno con eccezionale precisione della temperatura e programmi altamente personalizzabili per gestire materiali ceramici diversi e avanzati.

- Se il tuo obiettivo principale è l'integrazione di un sistema CAD/CAM in-office: Scegli un forno affidabile e facile da usare, validato dal produttore dei blocchi ceramici scelti, per garantire risultati prevedibili.

In definitiva, il giusto forno di sinterizzazione è un investimento in precisione clinica, efficienza operativa e risultati prevedibili per il paziente.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Trasforma blocchi ceramici presagomati in restauri dentali induriti tramite sinterizzazione. |

| Processo | Applica alte temperature controllate per fondere le particelle, aumentando densità e resistenza. |

| Materiali trattati | Zirconia, porcellana e altre ceramiche per corone, ponti e impianti. |

| Caratteristiche critiche | Controllo preciso della temperatura, cicli programmabili, efficienza e consistenza. |

| Vantaggi | Maggiore resistenza, adattamento e stabilità dei restauri; supporta l'odontoiatria nello stesso giorno. |

Aggiorna il tuo laboratorio o studio dentistico con le soluzioni avanzate di sinterizzazione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura su misura per le ceramiche dentali, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono cicli di sinterizzazione precisi per zirconia e altri materiali, offrendo restauri durevoli e ad alta resistenza con maggiore efficienza e consistenza. Contattaci oggi stesso per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e i risultati per i pazienti!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone