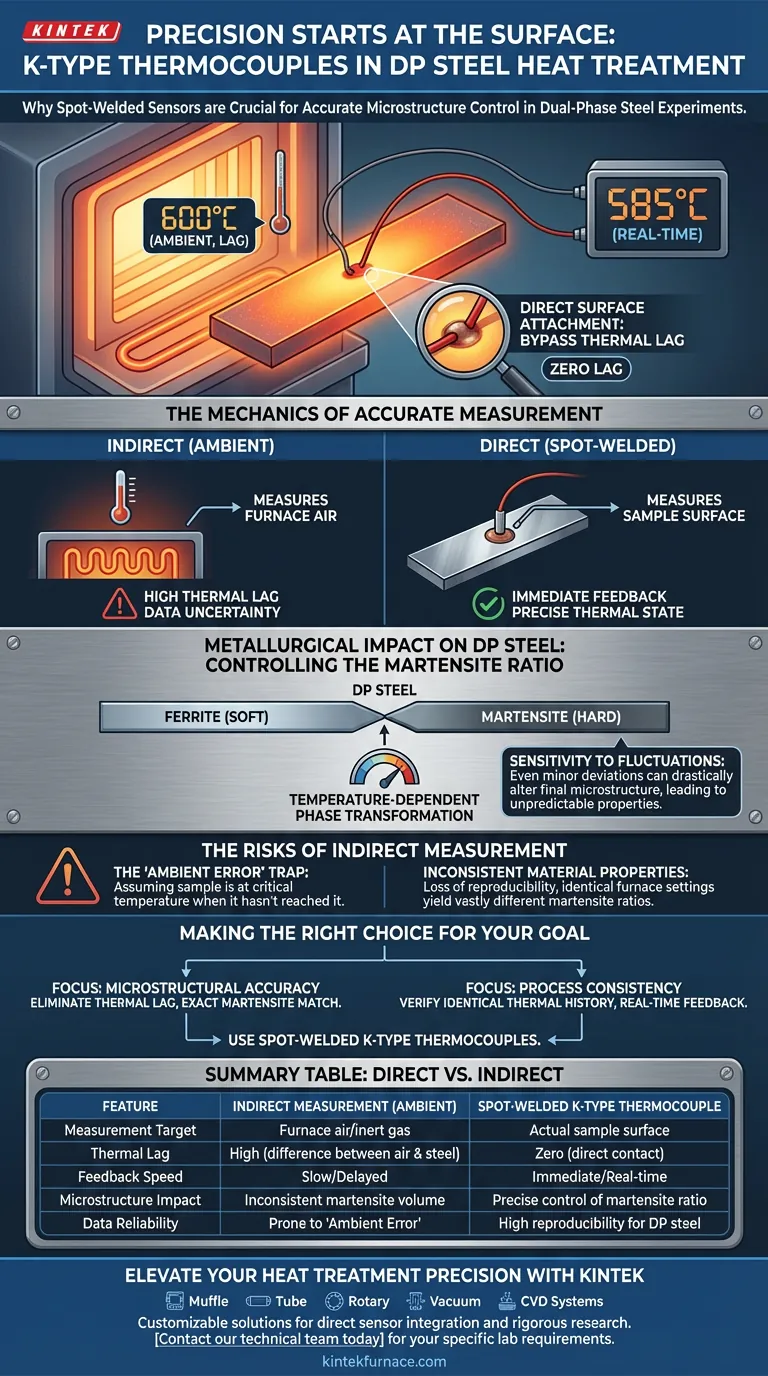

La precisione inizia sulla superficie. Le termocoppie K saldate a punti sono indispensabili negli esperimenti sull'acciaio a fase bifasica (DP) perché si attaccano direttamente al campione, misurando la temperatura effettiva del materiale anziché quella dell'ambiente circostante. Ciò fornisce il monitoraggio in tempo reale necessario per mantenere rigorosi parametri di trattamento termico ed eliminare le congetture associate ai sensori ambientali del forno.

Nella lavorazione dell'acciaio DP, anche lievi fluttuazioni di temperatura possono alterare drasticamente il rapporto finale di martensite. Il monitoraggio diretto della superficie è l'unico modo per garantire il feedback preciso necessario per assicurare un'evoluzione microstrutturale costante.

La meccanica della misurazione accurata

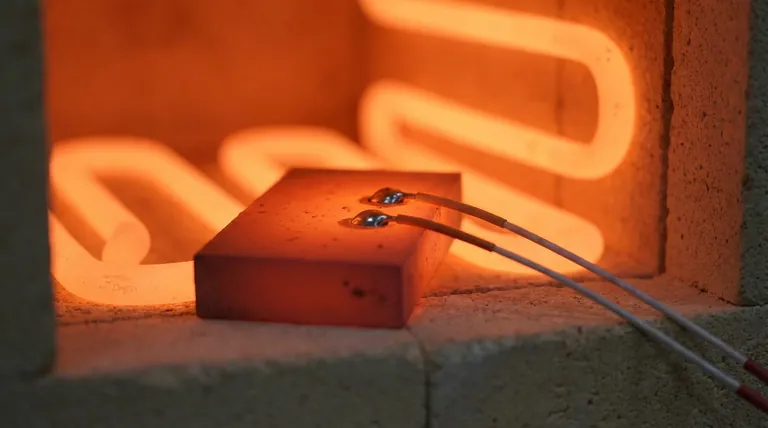

Attacco diretto alla superficie

Le termocoppie standard del forno misurano l'aria o il gas inerte all'interno della camera, non il campione stesso. Utilizzando termocoppie K saldate a punti, si bypassa il ritardo termico tra l'elemento riscaldante e il pezzo. Ciò garantisce che i dati riflettano lo stato termico esatto dell'acciaio in qualsiasi secondo.

Monitoraggio in tempo reale

Il trattamento termico richiede l'adesione a specifiche velocità di riscaldamento e tempi di permanenza. I sensori saldati a punti forniscono un feedback immediato, consentendo aggiustamenti dinamici durante il ciclo. Questa capacità è fondamentale per verificare che i parametri programmati siano allineati con la realtà fisica del campione.

L'impatto metallurgico sull'acciaio DP

Controllo del rapporto di martensite

Le proprietà meccaniche dell'acciaio a fase bifasica sono definite dall'equilibrio tra ferrite morbida e martensite dura. Questo rapporto di martensite viene stabilito durante la fase di ricottura. Poiché questa trasformazione di fase dipende dalla temperatura, il controllo termico accurato è non negoziabile.

Sensibilità alle fluttuazioni

Il riferimento primario evidenzia che lievi fluttuazioni di temperatura possono influire in modo significativo sulla microstruttura finale. Se la temperatura devia anche minimamente dal target, la frazione volumica di martensite cambierà. Ciò porta a proprietà meccaniche imprevedibili e a esperimenti falliti.

I rischi della misurazione indiretta

La trappola dell'"errore ambientale"

Affidarsi a misurazioni indirette della temperatura (senza contatto) introduce incertezza sulla temperatura interna del campione. Senza il rigoroso feedback di un'unità saldata a punti, si rischia di presumere che il campione abbia raggiunto la temperatura critica quando non è così.

Proprietà del materiale incoerenti

Il compromesso per aver trascurato il monitoraggio a contatto diretto è una perdita di riproducibilità. Senza dati precisi per confermare che i parametri di trattamento termico sono rigorosamente mantenuti, impostazioni del forno identiche possono produrre campioni con rapporti di martensite e caratteristiche prestazionali notevolmente diversi.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi esperimenti sull'acciaio DP producano dati validi e riproducibili, devi dare priorità alla misurazione diretta.

- Se il tuo obiettivo principale è l'accuratezza microstrutturale: utilizza termocoppie saldate a punti per eliminare il ritardo termico, garantendo che il rapporto di martensite corrisponda esattamente al tuo progetto teorico.

- Se il tuo obiettivo principale è la coerenza del processo: affidati al feedback in tempo reale di questi sensori per verificare che ogni campione sperimenti la stessa identica storia termica, indipendentemente dalle fluttuazioni del forno.

La misurazione a contatto diretto non è solo uno strumento di monitoraggio; è il meccanismo di controllo della qualità del materiale.

Tabella riassuntiva:

| Caratteristica | Misurazione indiretta (ambientale) | Termocoppia K saldata a punti |

|---|---|---|

| Obiettivo della misurazione | Aria/gas inerte del forno | Superficie effettiva del campione |

| Ritardo termico | Alto (differenza tra aria e acciaio) | Zero (contatto diretto) |

| Velocità di feedback | Lento/ritardato | Immediato/in tempo reale |

| Impatto sulla microstruttura | Volume di martensite incoerente | Controllo preciso del rapporto di martensite |

| Affidabilità dei dati | Soggetto a "errore ambientale" | Alta riproducibilità per acciaio DP |

Migliora la precisione del tuo trattamento termico con KINTEK

Non lasciare che lievi fluttuazioni di temperatura compromettano la microstruttura del tuo acciaio a fase bifasica. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni necessarie per una rigorosa ricerca metallurgica. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per accogliere l'integrazione diretta di sensori e le tue esigenze sperimentali uniche.

Garantisci un'assoluta coerenza del processo e un'accuratezza microstrutturale in ogni ciclo. Contatta oggi stesso il nostro team tecnico per trovare il forno ad alta temperatura perfetto per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Riferimenti

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

Domande frequenti

- Perché viene utilizzato un crogiolo di grafite per la fusione delle leghe Al-Mg-Si? Purezza superiore ed efficienza termica

- Qual è l'importanza delle apparecchiature di controllo del flusso di argon ad alta purezza? Garantire la purezza nella sintesi per irraggiamento pulsato

- Qual è la funzione delle barchette in ceramica ad alta allumina? Garantire la purezza nella sintesi del catalizzatore I-NC

- Qual è la funzione principale di un crogiolo di quarzo ad alta purezza? Garantire il successo nella crescita del silicio Czochralski

- Quali ruoli svolgono gli stampi di grafite ad alta purezza nella SPS del solfuro di rame? Migliora la qualità dei tuoi materiali termoelettrici

- Perché un crogiolo di grafite ad alta purezza viene tipicamente scelto per la riduzione carbotermica ad alta temperatura e sotto vuoto dell'ossido di magnesio?

- Quali funzioni svolgono il nerofumo e il feltro di fibra di carbonio come isolamento? Massimizzare l'efficienza nei forni a 3000°C

- Perché viene utilizzato un rivestimento di BN nella fusione di Mg3Sb2? Guida essenziale alla purezza e alla protezione