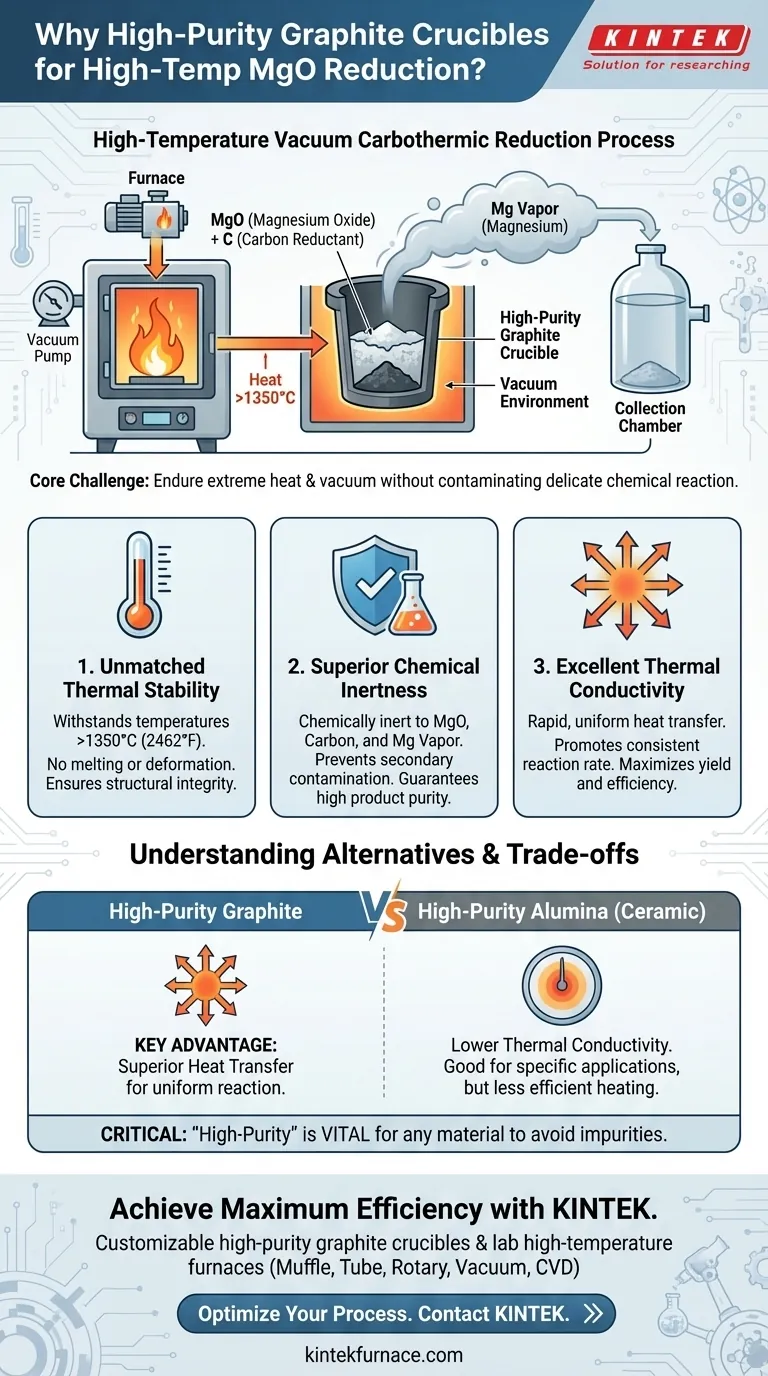

Un crogiolo di grafite ad alta purezza viene scelto per la riduzione carbotermica dell'ossido di magnesio perché possiede una combinazione unica di proprietà essenziali per il successo in un ambiente ad alta temperatura e sotto vuoto. Offre un'eccezionale resistenza al calore per prevenire la fusione, una stabilità chimica superiore per evitare di contaminare il prodotto di magnesio puro e un'elevata conducibilità termica per garantire che la reazione proceda in modo uniforme ed efficiente.

La sfida principale è trovare un materiale che possa sopportare calore e vuoto estremi senza interferire con una delicata reazione chimica. La grafite ad alta purezza è la soluzione standard perché agisce come un recipiente passivo, durevole ed estremamente efficiente per il trasferimento di calore in queste precise condizioni.

Le Esigenze Critiche del Processo

La riduzione carbotermica sotto vuoto dell'ossido di magnesio è un processo industriale impegnativo. Per comprendere la scelta del crogiolo, dobbiamo prima apprezzare l'ambiente in cui opera.

Temperatura e Vuoto Estremi

La reazione richiede temperature superiori a 1350°C (2462°F) per procedere efficacemente. A questa temperatura, il magnesio viene prodotto come vapore, il che richiede un ambiente sotto vuoto per raccoglierlo e impedirgli di reagire con l'aria.

La Necessità di Purezza Assoluta

L'obiettivo è produrre magnesio ad alta purezza. Il recipiente di reazione stesso non deve reagire con l'ossido di magnesio, il riducente di carbonio o il vapore di magnesio finale. Qualsiasi reazione secondaria introdurrebbe impurità nel prodotto finale e degraderebbe il crogiolo.

Perché la Grafite Eccelle Sotto Pressione

La grafite ad alta purezza non è semplicemente un materiale adatto; è ottimizzata in modo univoco per questo compito grazie a tre proprietà fondamentali.

Stabilità Termica Ineguagliabile

La grafite ha un punto di fusione estremamente elevato (circa 3600°C), assicurando che mantenga la sua integrità strutturale e non si ammorbidisca o deformi alla temperatura di reazione. Questa stabilità fisica è non negoziabile per la sicurezza e l'affidabilità del processo.

Superiore Inerzia Chimica

In questo specifico ambiente, la grafite è chimicamente inerte. Non reagisce con i reagenti fusi o con il vapore di magnesio risultante. Ciò previene la contaminazione secondaria, garantendo la purezza del prodotto di magnesio finale.

Eccellente Conducibilità Termica

Questo è un fattore critico di prestazione. L'elevata conducibilità termica della grafite consente al calore del forno di trasferirsi in modo uniforme e rapido in tutto il carico del forno. Questo riscaldamento omogeneo promuove una velocità di reazione costante, massimizzando la resa e prevenendo punti freddi non reagiti.

Comprendere le Alternative e i Compromessi

Sebbene la grafite sia la scelta tipica, altri materiali refrattari possono essere utilizzati, evidenziando i vantaggi specifici che la grafite offre.

Il Caso dei Crogioli di Allumina

Ceramiche ad alta purezza come l'allumina (corindone) offrono anche un'eccezionale resistenza alle alte temperature e inerzia chimica. Possono resistere alle esigenze termiche e chimiche del processo senza degradarsi o reagire con il magnesio.

Vantaggio Chiave della Grafite: Trasferimento di Calore

La distinzione principale è la conducibilità termica. La grafite conduce il calore molto più efficientemente delle ceramiche come l'allumina. Questo trasferimento di calore superiore rende la grafite la scelta preferita per processi in cui il riscaldamento uniforme e rapido sono critici per guidare una reazione completa ed efficiente.

L'Importanza di "Alta Purezza"

Per qualsiasi materiale considerato, sia esso grafite o allumina, la designazione "alta purezza" è vitale. Materiali di qualità inferiore contengono leganti o impurità che possono vaporizzare o reagire ad alte temperature, contaminando il prodotto e compromettendo il vuoto.

Come Applicare Questo al Tuo Processo

La tua scelta di materiale dovrebbe essere dettata dalle priorità specifiche del tuo ambiente di reazione.

- Se la tua attenzione principale è sulla massima efficienza e resa di reazione: La grafite è la scelta superiore grazie alla sua elevata conducibilità termica, che garantisce la distribuzione più uniforme del calore.

- Se la tua attenzione principale è sulla mitigazione di una specifica reazione secondaria correlata al carbonio: Un crogiolo ceramico ad alta purezza, come l'allumina, potrebbe essere un'alternativa valida, a condizione che la sua minore conducibilità termica sia accettabile.

- Se la tua attenzione principale è sull'affidabilità del processo: La comprovata esperienza e la combinazione di proprietà termiche, chimiche e conduttive rendono la grafite ad alta purezza l'opzione a minor rischio per questa specifica applicazione.

In definitiva, la selezione di un crogiolo di grafite ad alta purezza è una decisione ingegneristica deliberata basata sulle sue prestazioni ottimali in un ambiente di processo spietato.

Tabella Riassuntiva:

| Proprietà | Perché è Importante per la Riduzione di MgO |

|---|---|

| Elevata Stabilità Termica | Resiste a temperature >1350°C senza fondere o deformarsi. |

| Superiore Inerzia Chimica | Previene la contaminazione del prodotto di magnesio puro. |

| Eccellente Conducibilità Termica | Garantisce un riscaldamento uniforme per una reazione completa ed efficiente. |

| Alta Purezza | Evita l'introduzione di impurità che possono compromettere il vuoto e il prodotto finale. |

Ottieni la Massima Efficienza nei Tuoi Processi ad Alta Temperatura

La scelta del giusto recipiente di reazione è fondamentale per il successo e la purezza dei tuoi materiali. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre crogioli di grafite ad alta purezza e una gamma completa di forni da laboratorio ad alta temperatura (inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD), tutti personalizzabili per le tue esigenze uniche.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contattaci oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura