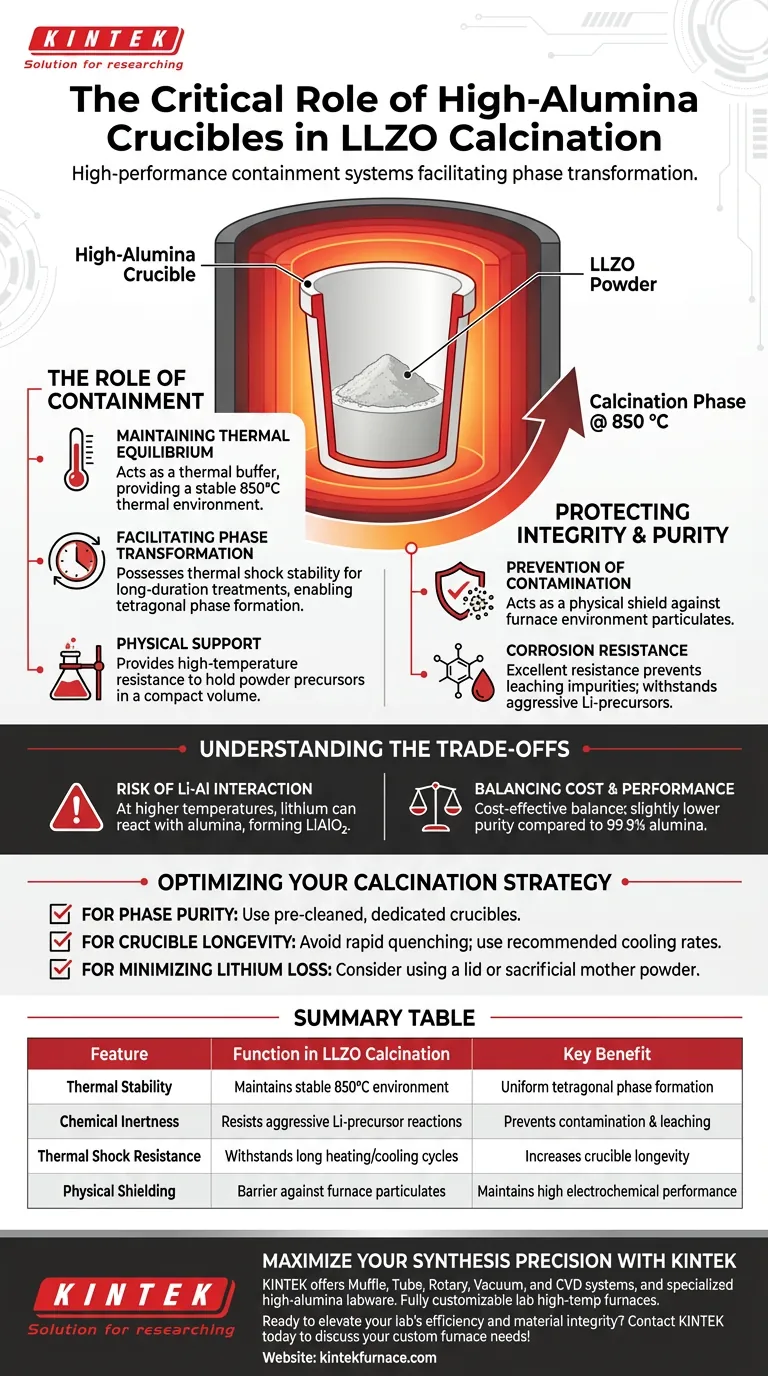

I crogioli ad alta allumina funzionano come sistemi di contenimento ad alte prestazioni che facilitano la trasformazione di fase del Li7La3Zr2O12 (LLZO) fornendo un ambiente termico stabile a 850°C. Fungono da barriera protettiva, garantendo che la polvere subisca una calcinazione di lunga durata senza assorbire impurità ambientali o reagire in modo distruttivo con il contenitore stesso.

I crogioli ad alta allumina sono essenziali per la calcinazione di LLZO perché combinano un'estrema resistenza agli shock termici con un'inerzia chimica, consentendo la formazione costante della fase tetragonale mantenendo un'elevata purezza del materiale.

Il Ruolo del Contenimento nella Sintesi LLZO

Mantenimento dell'Equilibrio Termico a 850°C

La calcinazione di LLZO richiede una temperatura precisa e sostenuta di 850°C per garantire cinetiche di reazione uniformi. I crogioli ad alta allumina agiscono come un tampone termico, fornendo un ambiente termico stabile che protegge la polvere dalle fluttuazioni locali di temperatura all'interno del forno.

Facilitazione della Trasformazione della Fase Tetragonale

La transizione alla fase tetragonale del Li7La3Zr2O12 è un processo sensibile al tempo che richiede trattamenti termici di lunga durata. Questi crogioli possiedono la stabilità agli shock termici necessaria per resistere a questi cicli prolungati di riscaldamento e raffreddamento senza cedimenti strutturali.

Supporto Fisico per i Precursori in Polvere

Durante la reazione allo stato solido, i materiali precursori devono essere contenuti in un volume compatto e controllato per garantire un efficiente trasferimento di calore. I contenitori ad alta allumina forniscono la resistenza alle alte temperature necessaria per sostenere il peso e il volume della polvere durante l'intero ciclo di calcinazione.

Protezione dell'Integrità e della Purezza del Materiale

Prevenzione della Contaminazione Ambientale

Una delle funzioni principali del crogiolo è quella di agire come scudo fisico contro l'ambiente del forno. Impedisce che particelle aerodisperse o emissioni dagli elementi riscaldanti del forno contaminino i campioni di LLZO, il che è fondamentale per mantenere le prestazioni elettrochimiche.

Resistenza alla Corrosione e Stabilità Chimica

I precursori di LLZO possono essere chimicamente aggressivi ad alte temperature, in particolare per quanto riguarda la volatilità del litio e la reattività. I materiali ad alta allumina offrono un'eccellente resistenza alla corrosione, garantendo che il crogiolo non rilasci impurità nella polvere o si degradi durante il mantenimento a 850°C.

Comprensione dei Compromessi

Rischio di Interazione Litio-Allumina

Sebbene l'alta allumina sia generalmente stabile a 850°C, gli utenti devono essere consapevoli che a temperature di sinterizzazione più elevate, il litio può reagire con l'allumina formando fasi secondarie come LiAlO2. Ciò può portare a una perdita di litio nel prodotto finale e a un potenziale degrado del crogiolo dopo molti cicli di riutilizzo.

Bilanciamento Costi e Prestazioni

L'alta allumina viene spesso scelta perché fornisce un equilibrio conveniente tra durata e inerzia chimica rispetto ad alternative più costose come il platino o la zirconia specializzata. Tuttavia, la sua purezza leggermente inferiore rispetto all'allumina al 99,9% deve essere considerata nell'analisi finale della purezza della polvere di LLZO.

Ottimizzazione della Strategia di Calcinazione

Quando si selezionano e si utilizzano crogioli ad alta allumina per la produzione di LLZO, considerare questi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il crogiolo sia pre-pulito e dedicato esclusivamente a LLZO per prevenire la contaminazione incrociata da altri materiali.

- Se il tuo obiettivo principale è la longevità del crogiolo: Evita il rapido raffreddamento del crogiolo, poiché l'utilizzo della sua stabilità agli shock termici entro velocità di raffreddamento raccomandate previene micro-crepe.

- Se il tuo obiettivo principale è minimizzare la perdita di litio: Considera l'uso di un coperchio o di una polvere madre "sacrificale" per migliorare ulteriormente l'ambiente protettivo fornito dal crogiolo.

Sfruttando la stabilità termica e la protezione chimica dei crogioli ad alta allumina, i ricercatori possono ottenere in modo affidabile la LLZO tetragonale pura di fase richiesta per le applicazioni di batterie di prossima generazione.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Calcinazione LLZO | Beneficio Chiave |

|---|---|---|

| Stabilità Termica | Mantiene un ambiente stabile a 850°C | Garantisce la formazione uniforme della fase tetragonale |

| Inerzia Chimica | Resiste alle aggressive reazioni dei precursori di Li | Previene la contaminazione del campione e la lisciviazione |

| Resistenza agli Shock Termici | Resiste a lunghi cicli di riscaldamento/raffreddamento | Aumenta la longevità e l'affidabilità del crogiolo |

| Schermatura Fisica | Barriera contro le particelle del forno | Mantiene elevate prestazioni elettrochimiche |

Massimizza la Precisione della Sintesi dei Tuoi Materiali con KINTEK

Ottenere la perfetta fase tetragonale nelle polveri LLZO richiede più che semplici alte temperature: richiede un contenimento e un controllo termico senza compromessi. KINTEK fornisce le soluzioni di laboratorio ad alte prestazioni necessarie per far progredire la tua ricerca sulle batterie.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a articoli da laboratorio specializzati in alta allumina. Tutti i nostri forni da laboratorio ad alta temperatura e le nostre attrezzature sono completamente personalizzabili per soddisfare i profili termici unici e gli standard di purezza delle tue applicazioni specifiche.

Pronto ad aumentare l'efficienza del tuo laboratorio e l'integrità dei materiali?

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- T. Y. Park, Dong‐Min Kim. Low-Temperature Manufacture of Cubic-Phase Li7La3Zr2O12 Electrolyte for All-Solid-State Batteries by Bed Powder. DOI: 10.3390/cryst14030271

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono gli usi primari dei tubi di quarzo in laboratorio? Essenziali per la lavorazione dei materiali ad alta temperatura

- Perché i tubi e i crogioli di allumina ad alta purezza sono preferiti per la fusione ad alta temperatura? Garantire la massima purezza del campione

- In che modo un pirometro a infrarossi facilita il controllo preciso delle temperature durante il recupero di metalli assistito da microonde?

- Qual è lo scopo di una pompa a vuoto a circolazione d'acqua? Ottenere un vuoto pulito ed efficiente per i processi di laboratorio

- Come protegge un dispositivo di sigillatura sottovuoto l'ambiente sperimentale? Garantire la purezza nei test di compressione ad alta temperatura

- Qual è l'importanza del crogiolo di quarzo nella crescita dei cristalli BPEA? Essenziale per purezza e prestazioni

- Perché sono necessari crogioli ad alta purezza e ambienti di reazione sigillati per la crescita di NaRu2O4? Garantire l'integrità del cristallo

- Quali applicazioni industriali utilizzano tubi al quarzo? Essenziali per processi ad alta temperatura e puri