Nel contesto del trattamento delle scorie di zincatura a caldo, il forno a muffola di grado industriale funge da recipiente fondamentale per il condizionamento termico e la standardizzazione del materiale. Durante le fasi iniziali di lavorazione, fornisce un ambiente stabile ad alta temperatura necessario per fondere le materie prime delle scorie. Se abbinato all'agitazione meccanica, ciò consente l'omogeneizzazione completa dei componenti di zinco, alluminio e ferro.

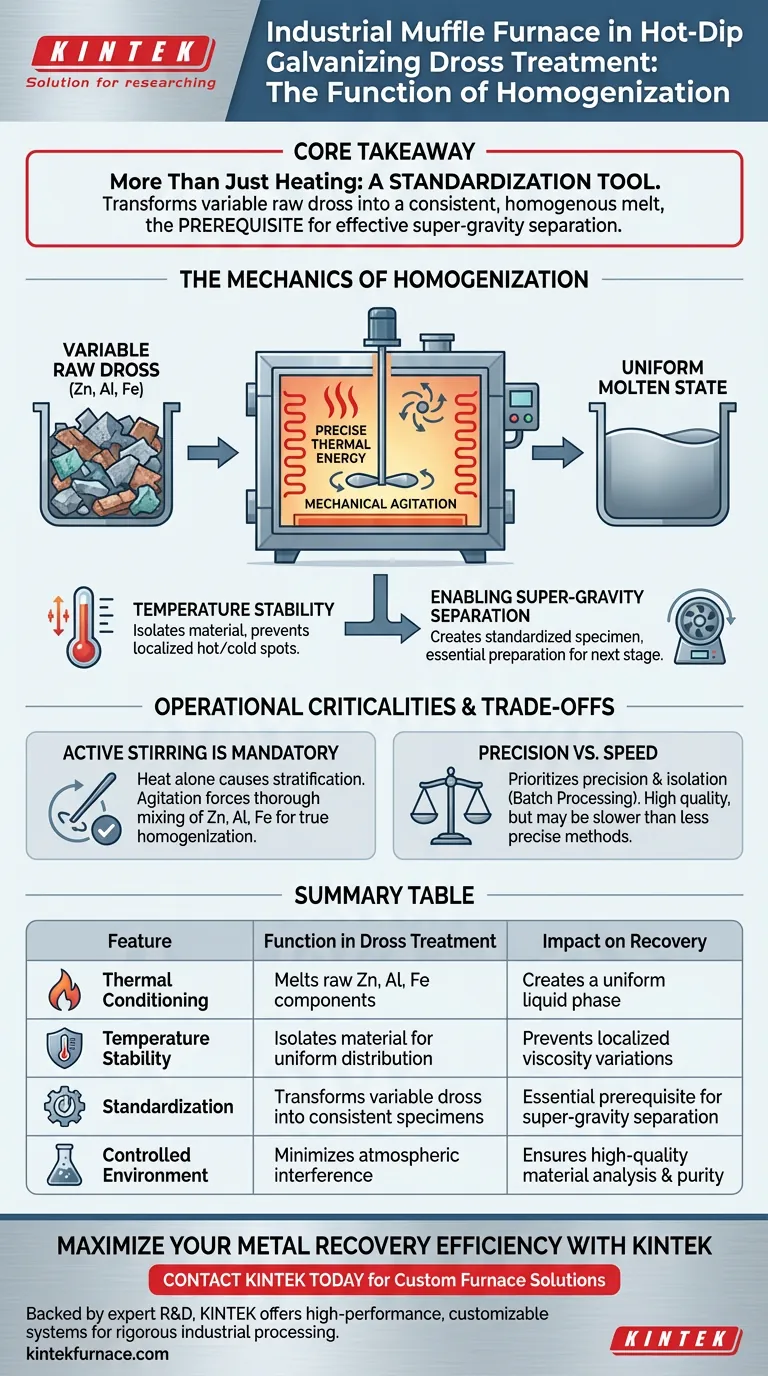

Concetto chiave Il forno a muffola non è solo un elemento riscaldante; è uno strumento di standardizzazione. La sua funzione principale è trasformare le scorie grezze variabili in una fusione consistente e omogenea, che è il prerequisito assoluto per un'efficace separazione a super-gravità a valle.

La meccanica dell'omogeneizzazione

Creare uno stato fuso uniforme

L'obiettivo principale dell'utilizzo di un forno a muffola in questa applicazione è la coerenza. Le scorie grezze di zincatura sono spesso chimicamente eterogenee.

Il forno genera l'energia termica precisa necessaria per portare i diversi componenti - zinco, alluminio e ferro - in una fase completamente fusa. Ciò elimina le variazioni allo stato solido che altrimenti disturberebbero la lavorazione.

Il ruolo della stabilità della temperatura

A differenza del riscaldamento a fiamma libera, un forno a muffola isola il materiale per garantire una distribuzione uniforme della temperatura.

Questa stabilità previene punti caldi o freddi localizzati all'interno delle scorie. Il riscaldamento uniforme è fondamentale per garantire che tutte le fasi metalliche raggiungano contemporaneamente la stessa viscosità e lo stesso stato di fusione.

Abilitare la separazione a super-gravità

L'output del forno a muffola è un campione standardizzato. Questo passaggio non è il trattamento finale, ma la preparazione essenziale per la fase successiva.

Garantendo che le scorie abbiano una composizione coerente, il forno prepara il materiale per la separazione a super-gravità. Senza questa precedente omogeneizzazione, le tecniche di separazione basate sulla gravità darebbero risultati imprevedibili e inefficienti.

Criticità operative e compromessi

Il requisito di agitazione attiva

È importante notare che l'energia termica da sola è insufficiente per una vera omogeneizzazione.

Il forno a muffola deve essere abbinato a meccanismi di agitazione appropriati. Mentre il forno mantiene la fusione, l'agitazione fisica forza i diversi elementi (Zn, Al, Fe) a mescolarsi accuratamente. Fare affidamento sul forno senza agitazione comporterà stratificazione anziché omogeneizzazione.

Intensità energetica vs. Precisione

I forni a muffola industriali privilegiano la precisione e l'isolamento rispetto alla rapidità di produzione.

Questa attrezzatura è progettata per la lavorazione a lotti in cui il controllo dell'atmosfera e della curva di temperatura è fondamentale. Ciò garantisce risultati di alta qualità, ma potrebbe rappresentare un collo di bottiglia nelle linee di produzione a flusso continuo ad alto volume rispetto a metodi di riscaldamento meno precisi.

Fare la scelta giusta per il tuo processo

## Ottimizzare i flussi di lavoro di recupero delle scorie

Per massimizzare l'utilità di un forno a muffola industriale nella tua linea di recupero della zincatura, considera i tuoi obiettivi finali specifici:

- Se il tuo obiettivo principale è l'efficienza di separazione: Dai priorità alla stabilità della temperatura per garantire che la viscosità della fusione sia perfettamente uniforme prima di entrare nel separatore a super-gravità.

- Se il tuo obiettivo principale è l'analisi dei materiali: Assicurati che i tuoi protocolli di agitazione siano rigorosi, poiché il forno fornisce il calore, ma l'agitazione garantisce la composizione rappresentativa necessaria per un campionamento accurato.

Il forno a muffola è il custode della qualità nel riciclaggio delle scorie; garantisce che la materia prima caotica venga domata in uno stato prevedibile per il prezioso recupero di metallo.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento delle scorie | Impatto sul recupero |

|---|---|---|

| Condizionamento termico | Fonde i componenti grezzi di Zn, Al e Fe | Crea una fase liquida uniforme |

| Stabilità della temperatura | Isola il materiale per una distribuzione uniforme | Previene variazioni di viscosità localizzate |

| Standardizzazione | Trasforma le scorie variabili in campioni coerenti | Prerequisito essenziale per la separazione a super-gravità |

| Ambiente controllato | Minimizza le interferenze atmosferiche | Garantisce analisi e purezza dei materiali di alta qualità |

Massimizza l'efficienza del tuo recupero di metalli con KINTEK

L'omogeneizzazione precisa è il fondamento del riciclaggio redditizio delle scorie. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della lavorazione dei materiali industriali.

Sia che tu stia raffinando scorie di zincatura a caldo o eseguendo complesse analisi dei materiali, i nostri forni ad alta temperatura progettati con precisione forniscono la stabilità termica di cui hai bisogno per risultati superiori. Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata e vedere come la nostra esperienza può ottimizzare il tuo flusso di lavoro di laboratorio o di produzione.

Guida Visiva

Riferimenti

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il forno a muffola elettrico è considerato uno strumento multifunzionale? Sblocca Soluzioni Versatili ad Alta Temperatura

- Quale ruolo svolge un forno ad alta temperatura di tipo a scatola nella desolforazione dei materiali SC? Ottimizzare i cicli di carbonizzazione

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione pura e ad alta temperatura

- Perché i forni a muffola sono considerati durevoli ed efficienti? Scopri il loro design robusto e il risparmio energetico

- Qual è la funzione di un forno a muffola nel pre-trattamento degli anodi in lega Ni-Fe-Cu? Raggiungere una resistenza alla corrosione superiore

- Che ruolo svolge un forno a muffola nell'attivazione del catalizzatore Fe-TiO2? Ottenere una precisa trasformazione di fase

- Quali sono i nomi alternativi per un forno a muffola? Scopri i termini chiave e le intuizioni di design

- Come vengono utilizzate le fornaci elettriche a scatola nella ricerca di laboratorio? Aumentare la precisione nella sintesi e nei test dei materiali