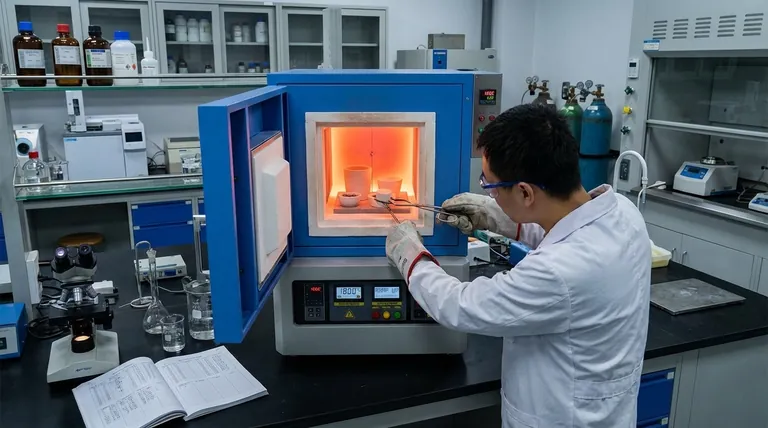

Nella ricerca di laboratorio, una fornace elettrica a scatola funge da strumento fondamentale per la lavorazione termica controllata dei materiali. Sono utilizzate per una vasta gamma di applicazioni, tra cui la sintesi di nuovi materiali come ceramiche e nanomateriali, i test di qualità, la ricottura dei metalli per migliorarne le proprietà e la conduzione di esperimenti di trattamento termico nei campi della metallurgia, della chimica e della scienza dei materiali.

Il valore fondamentale di una fornace a scatola in un contesto di ricerca non è solo la sua capacità di raggiungere alte temperature, ma la sua capacità di fornire un ambiente termico precisamente controllato e ripetibile. Questo controllo è la chiave che sblocca la capacità di creare, testare e modificare i materiali a livello fondamentale.

La Funzione Principale: Lavorazione Termica di Precisione

Una fornace da laboratorio è essenzialmente un forno altamente controllabile progettato per scopi scientifici. Il suo compito principale è applicare un profilo di temperatura specifico e uniforme a un campione di materiale per un determinato periodo di tempo. Ciò consente tre attività di ricerca critiche.

Sintesi e Creazione di Materiali

I ricercatori utilizzano le fornaci per creare materiali che non esistono in natura o per produrre materiali noti con proprietà altamente specifiche.

L'alta temperatura facilita le reazioni chimiche e i cambiamenti di fase fisica necessari per la sintesi. Questo è comune nella creazione di ceramiche avanzate, vetri speciali e persino materiali all'avanguardia come il grafene e altri nanomateriali.

Analisi e Test dei Materiali

Le fornaci vengono utilizzate per comprendere come si comportano i materiali sotto stress termico. Questa è una parte fondamentale del controllo qualità e della ricerca di base.

Riscaldando un campione, i ricercatori possono eseguire analisi elementari, studiare i processi di trasformazione di fase o osservare l'evoluzione microstrutturale. Ad esempio, un campione organico può essere carbonizzato per determinarne la composizione.

Trattamento e Modifica dei Materiali

Spesso, l'obiettivo è modificare le proprietà di un materiale esistente. La fornace fornisce l'energia necessaria per alterare la struttura interna di un materiale.

Processi come la ricottura utilizzano il calore per rendere i metalli meno fragili e più duttili. Allo stesso modo, la polimerizzazione (curing) utilizza una fornace per solidificare i polimeri, e la sinterizzazione utilizza il calore per fondere materiali in polvere in una massa solida senza fonderli.

Fornaci Specializzate per la Ricerca Avanzata

Sebbene la fornace a scatola standard sia un cavallo di battaglia versatile, la ricerca specializzata richiede spesso capacità più avanzate, in particolare il controllo dell'atmosfera del campione.

La Fornace a Scatola Standard

Questo è il tipo più comune, che opera in aria ambiente. È ideale per applicazioni generiche come la cottura di ceramiche, i trattamenti termici di base e i test di qualità in cui l'interazione del materiale con l'ossigeno non è una preoccupazione.

La Fornace Sottovuoto

Per molti materiali avanzati, la reazione con l'ossigeno ad alte temperature è dannosa. Una fornace sottovuoto rimuove l'aria, creando un ambiente pulito.

Questo è essenziale per la sintesi di materiali sensibili come i materiali quantistici, per prevenire l'ossidazione durante il trattamento termico di metalli reattivi e per simulare le condizioni estreme dello spazio esterno per i test sui materiali.

La Fornace a Tubo

Una fornace a tubo utilizza un tubo lungo e stretto in ceramica o quarzo come camera di riscaldamento. Questo design è perfetto per la lavorazione di piccoli campioni o quando è necessario far fluire un gas specifico (come azoto o argon) sopra il materiale.

Ciò la rende altamente efficace per esperimenti in chimica e fisica che richiedono un controllo ambientale preciso, come la deposizione chimica da fase vapore (CVD) o alcuni tipi di analisi elementari.

Comprendere i Compromessi Chiave

La scelta della fornace giusta implica il bilanciamento tra capacità, complessità e costo. La mancata comprensione di questi compromessi può compromettere i risultati sperimentali.

Temperatura vs. Costo

Temperature massime più elevate e una migliore uniformità della temperatura comportano un costo significativamente maggiore. Una fornace per la sinterizzazione di ceramiche di base a 1200°C è molto meno complessa di una necessaria per fondere leghe speciali a 1700°C.

Controllo dell'Atmosfera vs. Semplicità

Una fornace ad aria standard è semplice da utilizzare e mantenere. Una fornace sottovuoto, pur fornendo una protezione critica dall'ossidazione, aggiunge complessità con le sue pompe del vuoto, le guarnizioni e i sistemi di monitoraggio della pressione.

Dimensioni della Camera vs. Efficienza

Una camera più grande offre maggiore versatilità per campioni più grandi ma richiede più energia per riscaldarsi e impiega più tempo per raggiungere la temperatura target e raffreddarsi. Per esperimenti piccoli e rapidi, una fornace più piccola è molto più efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di ricerca specifico è il fattore più importante nella selezione di una fornace.

- Se il tuo obiettivo principale è la lavorazione generale dei materiali: Una fornace a scatola standard con un intervallo di temperatura appropriato per la cottura di ceramiche, la ricottura di metalli comuni o trattamenti termici di base è la scelta più pratica.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali sensibili: Una fornace sottovuoto è irrinunciabile per prevenire l'ossidazione e garantire la purezza di materiali come leghe avanzate, nanomateriali o materiali quantistici.

- Se il tuo obiettivo principale è la sintesi o l'analisi chimica precisa: Una fornace a tubo offre il miglior controllo per far fluire gas specifici su un campione, il che è fondamentale per molte reazioni chimiche e tecniche analitiche.

In definitiva, la fornace da laboratorio è uno strumento fondamentale che trasforma i concetti teorici dei materiali in realtà tangibile e testabile.

Tabella Riassuntiva:

| Area di Applicazione | Usi Principali | Tipo di Fornace Ideale |

|---|---|---|

| Sintesi dei Materiali | Creazione di ceramiche, nanomateriali, grafene | Fornace a Scatola o a Tubo Standard |

| Analisi dei Materiali | Analisi elementare, studi di trasformazione di fase | Fornace a Scatola o a Tubo Standard |

| Trattamento dei Materiali | Ricottura, polimerizzazione (curing), sinterizzazione di metalli e polimeri | Fornace a Scatola Standard |

| Ricerca Avanzata | Prevenzione dell'ossidazione, sintesi di materiali sensibili | Fornace Sottovuoto o a Tubo |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni di precisione ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire fornaci avanzate come Fornaci a Muffola, a Tubo, Rotative, Sottovuoto e con Atmosfera Controllata, oltre a Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali uniche, sia per la sintesi, l'analisi o il trattamento dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?