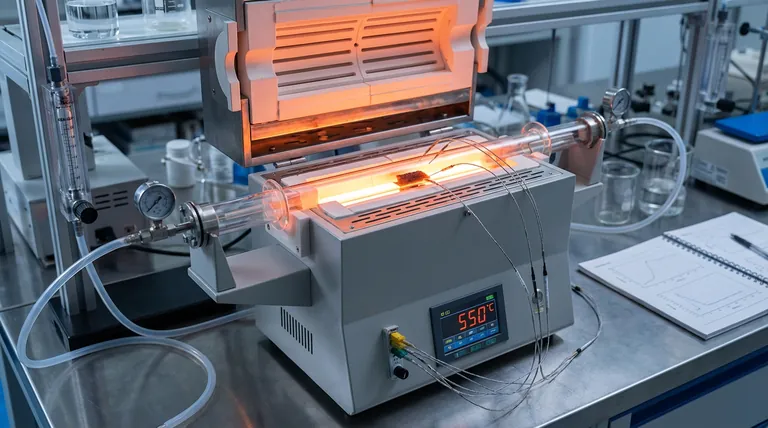

Un reattore a letto fisso a flusso continuo ad alta temperatura crea un ambiente industriale simulato e preciso. Opera tra 500°C e 550°C per un massimo di 150 ore con una Velocità Spaziale Oraria Ponderale (WHSV) di 7500 mL/g·h. Questa configurazione specifica, che utilizza tubi di reazione in quarzo e controlli termocoppia di tipo K, consente ai ricercatori di misurare come i catalizzatori Zn-Cr resistono allo stress termochimico a lungo termine.

Questo ambiente di test colma il divario tra la sperimentazione su scala di laboratorio e la realtà industriale. Mantenendo rigorose condizioni termochimiche per un periodo prolungato, isola gli effetti del calore e del flusso sulla struttura del catalizzatore e sulla deposizione di carbonio.

Simulazione dello Stress Industriale

Intervalli di Temperatura e Controllo

Il sistema mantiene temperature comprese tra 500°C e 550°C, che sono critiche per testare il degrado termico nei sistemi Zn-Cr. I termocoppie di tipo K garantiscono una regolazione della temperatura ad alta precisione, prevenendo fughe termiche o fluttuazioni che potrebbero falsare i dati di stabilità.

L'Importanza della Stabilità Temporale

Il reattore supporta il flusso continuo per un massimo di 150 ore. Questa durata è essenziale per identificare cambiamenti strutturali a insorgenza lenta o l'accumulo graduale di carbonio che test più brevi potrebbero non rilevare.

Parametri Cinetici e Materiali

Velocità Spaziale Oraria Ponderale (WHSV) Standardizzata

Viene mantenuta una WHSV costante di 7500 mL/g·h durante tutto il processo di valutazione. Questa coerenza garantisce che qualsiasi disattivazione osservata sia il risultato dell'instabilità del catalizzatore piuttosto che di variazioni nel tempo di contatto o nel flusso dei reagenti.

Integrità del Tubo in Quarzo

L'uso di tubi di reazione in quarzo minimizza gli effetti indesiderati delle pareti catalitiche. Ciò garantisce che le reazioni chimiche osservate e i dati di resistenza al carbonio siano puramente un riflesso dei siti attivi sinergici atomici all'interno del catalizzatore.

Comprendere i Potenziali Compromessi

Limitazioni della Finestra di 150 Ore

Sebbene 150 ore siano un punto di riferimento rigoroso, potrebbero non catturare meccanismi di disattivazione che emergono solo dopo migliaia di ore di utilizzo industriale. I ricercatori devono estrapolare attentamente questi risultati quando prevedono la durata pluriennale di un catalizzatore.

Vincoli del Letto Fisso

Il design a letto fisso fornisce eccellenti dati di stabilità, ma potrebbe non simulare completamente gli stress meccanici presenti negli ambienti a letto fluidizzato. L'attrito del catalizzatore o la frammentazione fisica potrebbero essere sottostimati in questa configurazione statica rispetto a tipi di reattori più dinamici.

Implementazione di Queste Condizioni per lo Sviluppo del Catalizzatore

Per massimizzare l'utilità di questa configurazione di reattore, allinea i tuoi obiettivi sperimentali con le capacità specifiche del sistema.

- Se la tua attenzione principale è sull'integrità strutturale: Dai priorità alla durata completa di 150 ore al limite superiore di temperatura di 550°C per stressare i siti sinergici atomici.

- Se la tua attenzione principale è sulla resistenza al carbonio: Mantieni rigorosamente la WHSV di 7500 mL/g·h per osservare come le dinamiche di flusso influenzano la formazione di coke sulla superficie del catalizzatore.

Replicando lo stress termochimico di grado industriale, questa configurazione di reattore fornisce i dati definitivi richiesti per convalidare la durabilità del catalizzatore per applicazioni su larga scala.

Tabella Riassuntiva:

| Caratteristica | Specifiche della Condizione Sperimentale |

|---|---|

| Intervallo di Temperatura | Da 500°C a 550°C |

| Durata del Test | Fino a 150 ore (continuo) |

| Portata (WHSV) | 7500 mL/g·h |

| Controllo della Temperatura | Termocoppie di tipo K per alta precisione |

| Vaso di Reazione | Tubi in quarzo ad alta integrità |

| Obiettivo Principale | Valutare la stabilità termica e la resistenza al carbonio |

Eleva la Tua Ricerca sui Catalizzatori con KINTEK

La precisione nei test di stabilità termica richiede attrezzature in grado di resistere a rigorose simulazioni industriali. KINTEK fornisce sistemi leader del settore per Muffole, Tubi, Rotativi, Sottovuoto e CVD, tutti progettati per fornire gli ambienti termochimici esatti che la tua ricerca richiede.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi parametri sperimentali unici. Assicurati che i tuoi catalizzatori siano pronti per lo scale-up industriale con le nostre affidabili soluzioni di riscaldamento.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Riferimenti

- Ji Yang, Ji Su. Atomically synergistic Zn-Cr catalyst for iso-stoichiometric co-conversion of ethane and CO2 to ethylene and CO. DOI: 10.1038/s41467-024-44918-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché un forno di essiccazione a temperatura costante è impostato a 60°C per 24 ore? Ottimizzazione della qualità della polvere di Sr4Al6O12SO4

- Perché un sistema di riscaldamento con feedback a circuito chiuso è essenziale per l'analisi TL? Suggerimenti di precisione per cinetiche ad alta accuratezza

- Quali sono i vantaggi dell'utilizzo di un forno da laboratorio programmabile ad alta temperatura per il cemento CSA? Controllo di precisione

- Qual è lo scopo del rivestimento di elettrodi di alluminio con Au80Pd20? Migliorare la precisione nella caratterizzazione delle nanoparticelle

- Qual è lo scopo di un forno di calcinazione ad alta temperatura nel Sol-Gel? Ottenere elevata purezza e cristallinità

- Quale ruolo svolge un forno da laboratorio nel TiO2 drogato con W? Garantire la stabilità del precursore per nanopolveri ad alta purezza

- Qual è il ruolo di un mulino a barre nella macinazione del minerale di magnesite? Ottenere una flottazione e una purificazione ottimali

- Quale ruolo svolge un sistema di simulazione termica ad alta temperatura nella dissoluzione dei precipitati nell'acciaio?