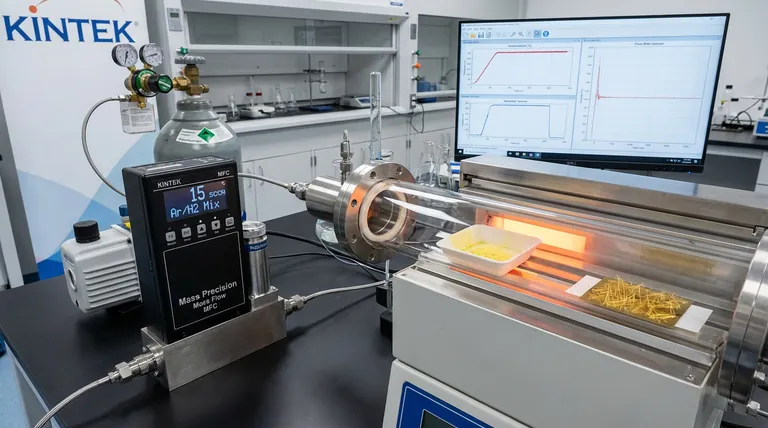

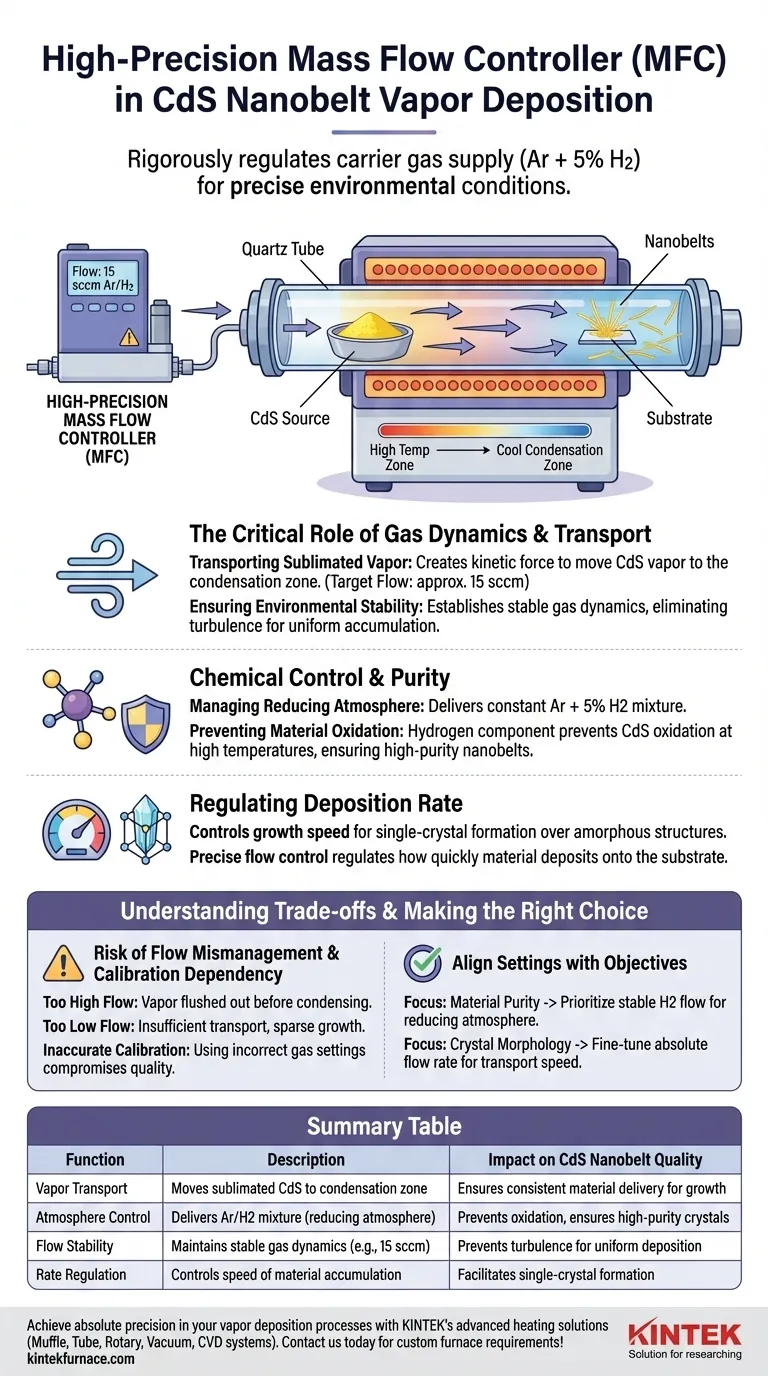

La funzione principale di un controllore di flusso di massa (MFC) ad alta precisione in questa configurazione è quella di regolare rigorosamente l'apporto di gas di trasporto al forno tubolare. Nello specifico, controlla la portata di una miscela di gas, tipicamente argon con il 5% di idrogeno, per garantire le precise condizioni ambientali richieste per il processo di deposizione di vapori.

Stabilendo un ambiente dinamico di gas stabile, l'MFC garantisce il trasporto costante del vapore sublimato e mantiene un'atmosfera riducente, essenziale per la crescita di nanobande di CdS monocristalline di alta qualità.

Il Ruolo Critico della Dinamica dei Gas

Trasporto del Vapore Sublimato

Il compito fisico fondamentale dell'MFC è gestire il movimento del gas di trasporto.

In questa specifica applicazione, il controllore mantiene spesso una portata di circa 15 sccm (centimetri cubi standard al minuto).

Questo flusso crea la forza cinetica necessaria per trasportare il vapore di CdS sublimato dal materiale sorgente alla zona di condensazione più fredda dove avviene la crescita.

Garantire la Stabilità Ambientale

La deposizione di vapori è altamente sensibile alla turbolenza o alla stagnazione.

Un MFC ad alta precisione crea un ambiente dinamico di gas stabile all'interno del tubo del forno.

Questa stabilità elimina le fluttuazioni che potrebbero interrompere l'accumulo uniforme di materiale sul substrato.

Controllo Chimico e Purezza

Gestione dell'Atmosfera Riducente

Il processo utilizza una specifica miscela di gas, come argon combinato con il 5% di idrogeno.

L'MFC garantisce che il rapporto e il volume totale di questa miscela rimangano costanti durante l'intero ciclo di deposizione.

Prevenzione dell'Ossidazione del Materiale

Il componente idrogeno nel flusso di gas agisce come agente riducente.

Fornendo precisamente questo idrogeno, l'MFC previene l'ossidazione del materiale CdS ad alte temperature.

Questa protezione è una garanzia vitale per ottenere nanobande di alta purezza anziché sottoprodotti ossidati.

Regolazione della Velocità di Deposizione

La portata non è solo un meccanismo di trasporto; è una variabile di controllo per la velocità di crescita.

Il componente idrogeno aiuta a regolare la velocità con cui il materiale si deposita sul substrato.

Un controllo preciso qui consente la formazione di strutture monocristalline anziché film amorfi o policristallini.

Comprendere i Compromessi

Il Rischio di Errata Gestione del Flusso

Sebbene l'alta precisione sia l'obiettivo, un'impostazione di flusso errata può essere dannosa.

Se il flusso è troppo alto, il vapore potrebbe essere espulso dal tubo prima che possa condensare correttamente.

Se il flusso è troppo basso, il trasporto del vapore potrebbe essere insufficiente, portando a una crescita scarsa o non uniforme.

Dipendenza dalla Calibrazione

L'"alta precisione" di un MFC è valida solo quanto la sua calibrazione.

Affidarsi pesantemente a un MFC presuppone che il dispositivo sia accuratamente calibrato per la specifica miscela di gas (Ar/H2) utilizzata.

L'uso di un controllore calibrato per azoto o argon puro senza fattori di aggiustamento comporterà portate inaccurate e una qualità del cristallo compromessa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue nanobande di CdS, allinea le impostazioni del tuo MFC con i tuoi obiettivi specifici:

- Se la tua priorità principale è la Purezza del Materiale: Dai priorità alla stabilità del flusso della miscela di idrogeno per mantenere un'atmosfera riducente costante e prevenire l'ossidazione.

- Se la tua priorità principale è la Morfologia del Cristallo: Regola finemente la portata assoluta (ad esempio, attenendoti rigorosamente a 15 sccm) per controllare la velocità di trasporto del vapore e la cinetica di deposizione.

Il controllo assoluto del tuo flusso di gas è il fattore determinante per passare dalla sintesi di materiali di base all'ingegneria di cristalli singoli di alta qualità.

Tabella Riassuntiva:

| Funzione | Descrizione | Impatto sulla Qualità delle Nanobande di CdS |

|---|---|---|

| Trasporto del Vapore | Sposta il CdS sublimato alla zona di condensazione | Garantisce un apporto di materiale costante per la crescita |

| Controllo dell'Atmosfera | Fornisce la miscela Ar/H2 (atmosfera riducente) | Previene l'ossidazione e garantisce cristalli di alta purezza |

| Stabilità del Flusso | Mantiene una dinamica dei gas stabile (ad es. 15 sccm) | Previene la turbolenza per consentire una deposizione uniforme |

| Regolazione della Velocità | Controlla la velocità di accumulo del materiale | Facilita la formazione di cristalli singoli rispetto a strutture amorfe |

Ottieni la massima precisione nei tuoi processi di deposizione di vapori con le soluzioni di riscaldamento avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue esigenze di ricerca uniche. Sia che tu stia sintetizzando nanobande di alta purezza o materiali semiconduttori complessi, i nostri sistemi ad alta precisione forniscono la stabilità e il controllo necessari per risultati coerenti e di alta qualità. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team tecnico!

Guida Visiva

Riferimenti

- Yao Liu, Yingkai Liu. High-response formamidine bromide lead hybrid cadmium sulfide photodetector. DOI: 10.3788/col202422.022502

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quale funzione svolge un mulino a sfere planetario nella sintesi di LiFePO4/C? Ottimizzare la conducibilità dei materiali per batterie

- Qual è la funzione di un crogiolo di grafite nei test di rammollimento del minerale di ferro? Simulare perfettamente le condizioni dell'altoforno

- Quali proprietà rendono i tubi al quarzo ideali per i processi di trattamento termico? Sblocca purezza e stabilità ad alta temperatura

- Come le aperture tecniche e le guarnizioni da 15x80mm aumentano l'efficienza del forno elettrico? Massimizza oggi le prestazioni termiche

- Quali funzioni critiche svolgono gli stampi in grafite ad alta purezza? Il motore dell'SPS per ceramiche ad alta entropia

- Qual è il ruolo chiave di un mulino nella preparazione delle materie prime per esperimenti di evaporazione e condensazione del magnesio? Massimizzare la reattività e la resa

- Quale ruolo gioca il mulino a sfere planetario nella miscelazione LLZO? Sbloccare la sintesi di elettroliti allo stato solido ad alte prestazioni

- Qual è lo scopo principale dell'uso di un mulino a sfere rotante per Mn2AlB2? Ottenere un'omogeneizzazione e una purezza di fase superiori