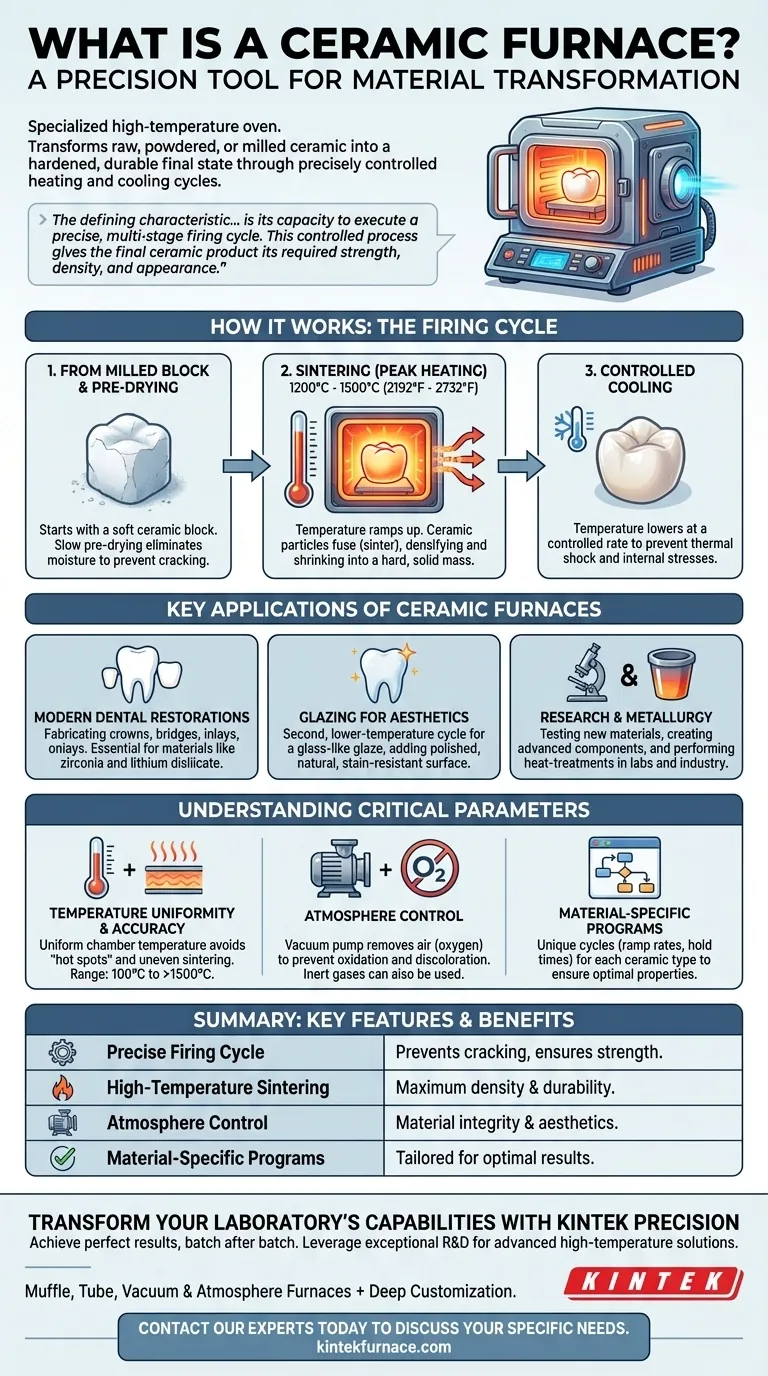

In sostanza, un forno ceramico è un forno specializzato ad alta temperatura progettato per trattare materiali ceramici attraverso cicli di riscaldamento e raffreddamento precisamente controllati. Trasforma la ceramica grezza, in polvere o fresata in uno stato finale indurito e durevole con specifiche proprietà estetiche e strutturali. Questa precisione lo rende uno strumento indispensabile in campi come l'odontoiatria avanzata, la metallurgia e la ricerca di laboratorio.

La caratteristica distintiva di un forno ceramico non è solo la sua capacità di raggiungere alte temperature, ma la sua capacità di eseguire un ciclo di cottura preciso e a più stadi. Questo processo controllato è ciò che conferisce al prodotto ceramico finale la forza, la densità e l'aspetto richiesti.

Come funziona un forno ceramico: il ciclo di cottura

Un forno ceramico non si limita a riscaldare un oggetto. Esegue una sequenza di cambiamenti di temperatura attentamente programmata, nota come ciclo di cottura, per alterare fondamentalmente la struttura interna della ceramica.

Dal blocco fresato al restauro finale

Il processo spesso inizia con un blocco ceramico morbido, simile al gesso, che è stato fresato da un sistema CAD/CAM nella forma di un restauro dentale, come una corona. Il compito del forno è trasformare questa forma fragile nella sua forma finale ad alta resistenza.

Pre-essiccazione e riscaldamento (sinterizzazione)

Il ciclo inizia con una lenta fase di pre-essiccazione per eliminare l'umidità, che previene le crepe. La temperatura aumenta quindi in modo significativo, spesso raggiungendo tra 1200°C e 1500°C (2192°F a 2732°F). Durante questa fase di riscaldamento di picco, si verifica un processo chiamato sinterizzazione, in cui le particelle ceramiche si fondono, causando la densificazione e il restringimento del materiale in una massa dura e solida.

Raffreddamento controllato

La fase di raffreddamento è altrettanto critica quanto la fase di riscaldamento. Il forno deve abbassare la temperatura a una velocità controllata per prevenire lo shock termico, che potrebbe introdurre sollecitazioni interne e causare la frattura del prodotto finale.

Principali applicazioni dei forni ceramici

Sebbene il termine sia ampio, i forni ceramici sono più comunemente associati ad applicazioni specifiche e di alto valore in cui le proprietà dei materiali sono fondamentali.

Restauri dentali moderni

Questo è l'uso più diffuso. Dentisti e laboratori odontotecnici utilizzano questi forni per fabbricare corone, ponti, intarsi e onlays. Il forno è essenziale per la lavorazione di materiali come la zirconia e il disilicato di litio dopo che sono stati fresati.

Smaltatura per l'estetica

Dopo che un restauro dentale è stato sinterizzato, può subire un secondo ciclo a temperatura più bassa nel forno. Questo serve per applicare un sottile strato di smalto simile al vetro, che conferisce al restauro la sua superficie naturale, lucida e resistente alle macchie.

Ricerca e metallurgia

In ambienti di laboratorio e industriali, i forni ceramici vengono utilizzati per testare nuovi materiali, creare componenti ceramici avanzati ed eseguire processi di trattamento termico in metallurgia. La capacità del forno di mantenere una temperatura precisa e uniforme è fondamentale per esperimenti scientifici ripetibili.

Comprendere i parametri critici

Il successo o il fallimento del processo di cottura dipende dal controllo preciso di diverse variabili chiave. Una gestione errata di queste porta a risultati deboli, deformati o esteticamente scadenti.

Uniformità e precisione della temperatura

La temperatura all'interno della camera del forno deve essere estremamente uniforme. Eventuali "punti caldi" o "punti freddi" causeranno una sinterizzazione irregolare, portando a un prodotto finale deformato e compromesso. L'intervallo di temperatura varia a seconda dell'applicazione, da 100°C a 1200°C per molte ceramiche dentali fino a oltre 1500°C per usi industriali.

Controllo dell'atmosfera

Molti forni avanzati utilizzano una pompa a vuoto per rimuovere l'aria dalla camera durante il ciclo di riscaldamento. Questo viene fatto per impedire all'ossigeno di reagire con i materiali ceramici, il che potrebbe causare scolorimento o compromettere l'integrità del materiale. L'uso di pressione o gas inerti specifici è un'altra forma di controllo dell'atmosfera.

Programmi specifici per materiale

Non esiste un ciclo di cottura universale. Ogni tipo di materiale ceramico ha un programma unico, specificato dal produttore, che descrive in dettaglio le esatte velocità di rampa, i tempi di mantenimento e le temperature di picco richieste per ottenere le proprietà desiderate. L'uso del programma sbagliato rovinerà il pezzo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno consiste nell'abbinare le sue capacità alla tua specifica applicazione e ai tuoi materiali.

- Se il tuo obiettivo principale sono i restauri dentali clinici: hai bisogno di un forno specificamente progettato per materiali dentali come la zirconia, con cicli pre-programmati affidabili per la sinterizzazione e la smaltatura.

- Se il tuo obiettivo principale è la ricerca di laboratorio: dai priorità a un forno con massima gamma di temperature, programmabilità e controllo dell'atmosfera per accogliere un'ampia varietà di materiali sperimentali.

- Se il tuo obiettivo principale è la produzione di laboratorio dentale ad alto volume: cerca durata, funzionalità di automazione e una camera grande per garantire output ed efficienza costanti.

In definitiva, non stai solo acquistando una fonte di calore, ma uno strumento di precisione per la trasformazione dei materiali.

Tabella riassuntiva:

| Caratteristica chiave | Perché è importante |

|---|---|

| Ciclo di cottura preciso | Esegue riscaldamento/raffreddamento a più stadi per prevenire crepe e garantire la resistenza del materiale. |

| Sinterizzazione ad alta temperatura | Fonde le particelle ceramiche a 1200°C-1500°C per la massima densità e durata. |

| Controllo dell'atmosfera (vuoto/gas) | Previene ossidazione e scolorimento, garantendo integrità ed estetica del materiale. |

| Programmi specifici per materiale | Cicli personalizzati per diverse ceramiche (es. zirconia) garantiscono risultati ottimali. |

Trasforma le capacità del tuo laboratorio con KINTEK Precision

Stai fabbricando restauri dentali ad alta resistenza o conducendo ricerche avanzate sui materiali? Il forno ceramico giusto non è solo un forno, è il cuore della tua qualità e ripetibilità.

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali o di produzione uniche.

Lasciaci aiutarti a ottenere risultati perfetti, lotto dopo lotto.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti