In sintesi, l'invecchiamento è un processo di trattamento termico a bassa temperatura utilizzato per aumentare drasticamente la resistenza e la durezza di alcune leghe metalliche. L'esecuzione di questo processo in un forno a vuoto garantisce che l'irrobustimento avvenga con estrema precisione e senza alcuna contaminazione superficiale, il che è fondamentale per i componenti ad alte prestazioni.

Il vero scopo dell'invecchiamento non è solo quello di rendere un metallo più duro, ma di sbloccare il potenziale di prestazione massimo di una lega. Ciò si ottiene creando una microstruttura di irrobustimento altamente controllata all'interno del metallo, un risultato meglio protetto e garantito da un ambiente sottovuoto.

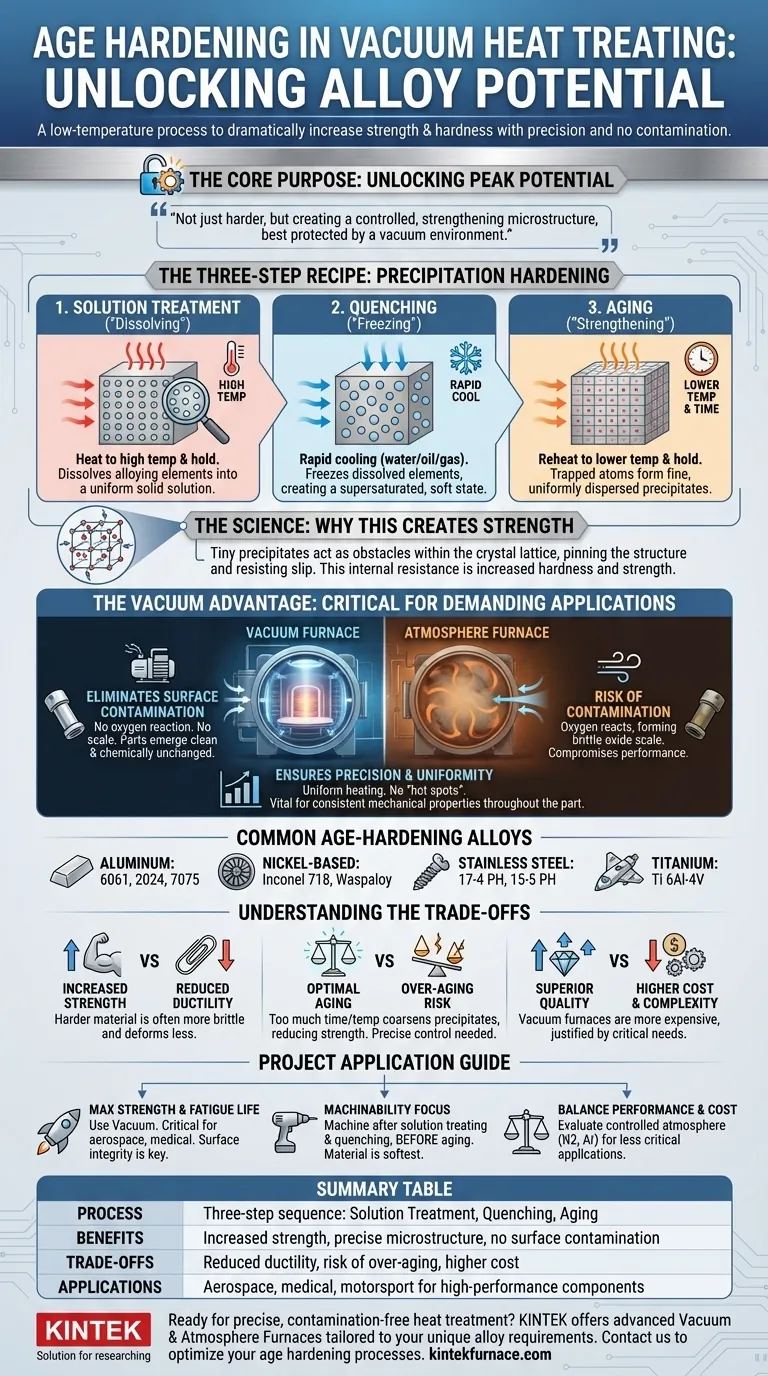

La Scienza dell'Invecchiamento

L'invecchiamento è più accuratamente conosciuto come indurimento per precipitazione. Il nome deriva dalla formazione controllata di particelle microscopiche, o precipitati, all'interno della struttura cristallina del metallo. Questi precipitati sono la fonte della maggiore resistenza.

La Ricetta in Tre Fasi

Il processo non è una singola fase di riscaldamento, ma una sequenza attentamente controllata in tre parti. La fase finale di "invecchiamento" è ciò che dà il nome al processo, ma è inefficace senza le prime due.

1. Trattamento di Solubilizzazione (La Fase di "Dissoluzione") La lega viene prima riscaldata ad alta temperatura e mantenuta lì. Questo dissolve gli elementi chiave della lega nel metallo base, proprio come lo zucchero si dissolve in acqua calda, creando una soluzione solida uniforme.

2. Tempra (La Fase di "Congelamento") Successivamente, il materiale viene raffreddato rapidamente, tipicamente in acqua, olio o gas inerte. Questo improvviso calo di temperatura "congela" gli elementi disciolti in posizione, creando uno stato supersaturo e instabile. In questa fase, il metallo è relativamente morbido.

3. Invecchiamento (La Fase di "Irrobustimento") Infine, la lega viene riscaldata nuovamente a una temperatura molto più bassa e mantenuta per un periodo di tempo specifico. Questa è la fase di invecchiamento. Questo leggero riscaldamento fornisce agli atomi intrappolati energia sufficiente per muoversi e formare precipitati estremamente fini e uniformemente dispersi.

Perché Questo Crea Resistenza

Questi minuscoli precipitati agiscono come ostacoli all'interno del reticolo cristallino del metallo. Essi bloccano efficacemente la struttura atomica in posizione, rendendo molto più difficile per i piani atomici scivolare l'uno sull'altro sotto stress. Questa resistenza interna allo "scivolamento" è ciò che misuriamo come maggiore durezza e resistenza.

Perché Usare un Vuoto? Il Vantaggio Critico

Combinare l'invecchiamento con un forno a vuoto non è sempre necessario, ma per applicazioni esigenti, è l'unico modo per garantire i risultati. L'ambiente sotto vuoto offre due vantaggi decisivi.

Eliminazione della Contaminazione Superficiale

Anche a basse temperature di invecchiamento, molte leghe ad alte prestazioni possono reagire con ossigeno e altri elementi nell'aria. Questo forma uno strato sottile e fragile di ossido (scaglia) sulla superficie che può compromettere le prestazioni e la vita a fatica. Un vuoto rimuove l'aria, garantendo che il pezzo emerga pulito e chimicamente inalterato.

Garanzia di Precisione e Uniformità

I forni a vuoto forniscono un riscaldamento eccezionalmente uniforme. Non ci sono "punti caldi" causati dalle correnti convettive che si trovano nei forni ad aria. Questo preciso controllo della temperatura, insieme a velocità di raffreddamento controllate, è vitale per ottenere l'esatta dimensione e distribuzione dei precipitati desiderate in tutto il pezzo, garantendo proprietà meccaniche consistenti.

Leghe Comuni per Invecchiamento

Questo processo non è per tutti i metalli. È specifico per leghe progettate per esso, tra cui:

- Leghe di Alluminio: 6061, 2024, 7075

- Superleghe a Base di Nichel: Inconel 718, Waspaloy

- Acciai Inossidabili per Indurimento per Precipitazione: 17-4 PH, 15-5 PH

- Leghe di Titanio: Ti 6Al-4V (beneficia di un ciclo di invecchiamento specifico)

Comprendere i Compromessi

L'invecchiamento offre immensi benefici ma richiede il riconoscimento dei suoi compromessi intrinseci.

Duttilità Ridotta

Il principale compromesso per una maggiore resistenza è una diminuzione della duttilità. Un materiale più duro è spesso più fragile e si allungherà o si deformerà meno prima di fratturarsi.

Il Rischio di Sovra-invecchiamento

Il processo di invecchiamento è un atto di equilibrio. Se la temperatura è troppo alta o il tempo è troppo lungo, i precipitati fini si ingrosseranno e diventeranno troppo grandi. Questa condizione, chiamata sovra-invecchiamento, in realtà riduce la resistenza del materiale, a volte al di sotto del suo stato iniziale, non indurito. Ciò evidenzia la necessità di un controllo preciso del processo.

Costo e Complessità

I forni a vuoto sono più complessi e costosi da utilizzare rispetto ai forni ad atmosfera standard. La decisione di utilizzare un vuoto deve essere giustificata dalla necessità di una finitura superficiale superiore e di proprietà del materiale perfettamente uniformi.

Applicare Questo al Tuo Progetto

Quando si specifica un processo di invecchiamento, il tuo obiettivo finale dovrebbe dettare l'approccio.

- Se il tuo obiettivo primario è la massima resistenza e durata a fatica: L'invecchiamento è essenziale e un processo sotto vuoto è fondamentale per qualsiasi componente in cui l'integrità superficiale non può essere compromessa (ad esempio, parti aerospaziali, mediche o per sport motoristici).

- Se il tuo obiettivo primario è la lavorabilità: Esegui la maggior parte delle operazioni di lavorazione dopo il trattamento di solubilizzazione e la tempra, ma prima dell'invecchiamento. Il materiale è nel suo stato più morbido e lavorabile a quel punto.

- Se il tuo obiettivo primario è bilanciare prestazioni e costi: Per applicazioni meno critiche, valuta se un'atmosfera controllata (come azoto o argon) può fornire una protezione sufficiente, in quanto potrebbe essere più economica di un vuoto completo.

Comprendendo i principi dell'indurimento per precipitazione, puoi trasformare una lega standard in un materiale ad alte prestazioni adattato precisamente alle tue esigenze ingegneristiche.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Processo | Sequenza in tre fasi: Trattamento di Solubilizzazione, Tempra, Invecchiamento |

| Benefici | Maggiore resistenza e durezza, controllo preciso della microstruttura, nessuna contaminazione superficiale |

| Leghe Comuni | Alluminio (es. 6061), a base di nichel (es. Inconel 718), acciai inossidabili (es. 17-4 PH) |

| Compromessi | Duttilità ridotta, rischio di sovra-invecchiamento, costi e complessità maggiori |

| Applicazioni | Aerospaziale, medicale, sport motoristici per componenti ad alte prestazioni |

Pronto a migliorare le capacità del tuo laboratorio con un trattamento termico preciso e privo di contaminazione? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di poter soddisfare con precisione le tue esigenze sperimentali uniche per leghe come alluminio, superleghe di nichel e acciai inossidabili. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi di invecchiamento e aumentare le prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega