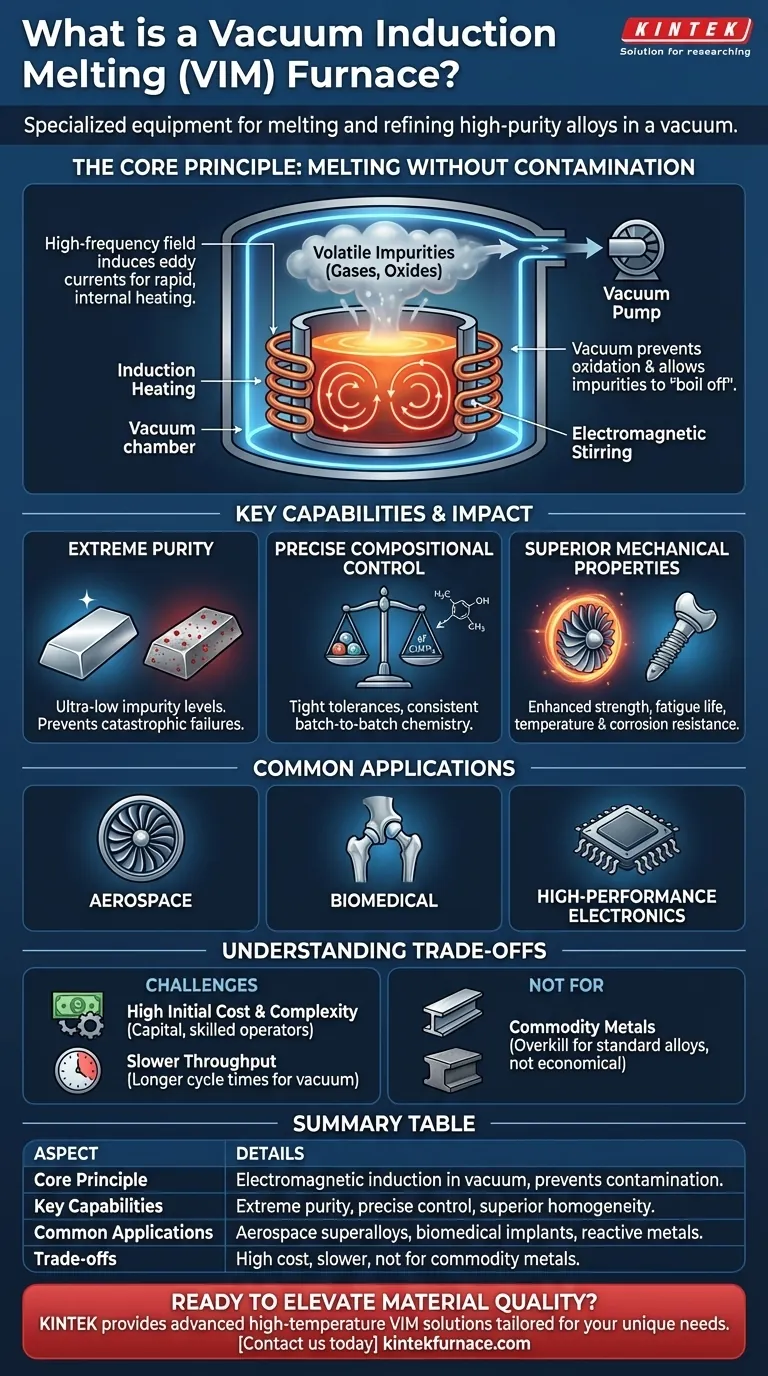

Nella metallurgia e nella produzione avanzata, un forno a induzione sotto vuoto (VIM) è un'attrezzatura specializzata che utilizza l'induzione elettromagnetica per fondere e raffinare i metalli all'interno di un ambiente ad alto vuoto. Questo processo non è semplicemente per la fusione; è una sofisticata tecnica di raffinazione essenziale per creare leghe e superleghe ad alta purezza e alte prestazioni richieste da industrie come quella aerospaziale, biomedica ed elettronica ad alte prestazioni.

Il valore fondamentale di un forno VIM non risiede solo nella sua capacità di fondere il metallo, ma nella sua potenza di controllare la chimica fondamentale del materiale. Rimuovendo l'atmosfera, elimina la contaminazione e consente la produzione di leghe eccezionalmente pure e omogenee che sono impossibili da creare utilizzando metodi convenzionali.

Il Principio Fondamentale: Fusione Senza Contaminazione

Nel suo cuore, il processo VIM risolve uno dei problemi più antichi della metallurgia: le reazioni indesiderate che si verificano quando il metallo fuso è esposto all'aria. L'ossigeno e l'azoto nell'atmosfera reagiscono prontamente con i metalli caldi, creando impurità (ossidi e nitruri) che degradano le proprietà del materiale finale.

Come Funziona il Riscaldamento a Induzione

Un forno VIM non utilizza fiamme o elementi riscaldanti esterni. Invece, genera un potente campo elettromagnetico ad alta frequenza attorno a un crogiolo contenente la carica metallica. Questo campo induce forti correnti parassite elettriche all'interno del metallo stesso, e la resistenza elettrica naturale del metallo lo fa riscaldare rapidamente e sciogliere dall'interno verso l'esterno.

Il Ruolo Critico del Vuoto

L'intero processo si svolge all'interno di una camera sigillata da cui è stata rimossa l'aria. Questo ambiente sotto vuoto è fondamentale per le capacità del forno. Previene l'ossidazione perché non c'è ossigeno che reagisca con il metallo fuso.

Inoltre, l'ambiente a bassa pressione permette ai gas disciolti come idrogeno e azoto, insieme ad altre impurità volatili e con basso punto di ebollizione, di "evaporare" ed essere rimossi dalla fusione.

Raggiungere un'Omogeneità Ineguagliabile

Lo stesso campo elettromagnetico che riscalda il metallo crea anche un'azione di agitazione naturale e vigorosa all'interno del bagno fuso. Questa agitazione elettromagnetica è cruciale per garantire che tutti gli elementi leganti siano distribuiti in modo perfettamente uniforme, prevenendo la segregazione e risultando in un prodotto finale completamente omogeneo.

Capacità Chiave e Loro Impatto

La combinazione unica di riscaldamento a induzione e ambiente sotto vuoto conferisce ai forni VIM capacità che si traducono direttamente in una qualità superiore del materiale.

Purezza Estrema

Prevenendo l'ossidazione e rimuovendo gas disciolti ed elementi in tracce volatili, il VIM produce metalli con livelli estremamente bassi di impurità. Questo è fondamentale per materiali in cui anche una contaminazione di parti per milione può causare un guasto catastrofico.

Controllo Preciso della Composizione

Con il metallo di base fuso in un ambiente pulito, i metallurgisti possono introdurre quantità precise di elementi leganti. Poiché non ci sono reazioni imprevedibili con l'aria, la composizione chimica finale può essere controllata con tolleranze eccezionalmente strette, garantendo la coerenza tra i lotti.

Proprietà Meccaniche Superiori

La purezza e l'omogeneità risultanti portano direttamente a materiali con proprietà migliorate. Queste includono maggiore resistenza, migliore vita a fatica, maggiore resistenza alla temperatura e superiore resistenza alla corrosione—tutte essenziali per applicazioni critiche e ad alto stress.

Comprendere i Compromessi

Sebbene potente, la tecnologia VIM è uno strumento specializzato con compromessi specifici che la rendono inadatta a ogni applicazione.

Costo Iniziale Elevato e Complessità

I forni VIM sono sistemi sofisticati che coinvolgono pompe a vuoto, alimentatori elettrici ad alta potenza e complessi sistemi di controllo. Ciò si traduce in un investimento di capitale significativamente più elevato e richiede operatori più qualificati rispetto ai forni a fusione ad aria convenzionali.

Lentezza di Produzione

Il ciclo operativo include il tempo necessario per portare la camera a un vuoto profondo e, in molti casi, riempirla con un gas inerte come l'argon. Ciò rende il tempo complessivo del ciclo di produzione più lungo rispetto ai semplici processi di fusione ad aria.

Eccessivo per Metalli di Base

Per applicazioni che coinvolgono acciai di grado standard, ghisa o alluminio per scopi generici dove la purezza assoluta non è la preoccupazione principale, il VIM è una spesa inutile. Il costo supera i benefici, e metodi di fusione più semplici e ad alto volume sono molto più economici.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta della giusta tecnologia di fusione dipende interamente dai requisiti di prestazione del tuo prodotto finale. Il VIM è la soluzione quando l'integrità del materiale non può essere compromessa.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni o metalli reattivi: il VIM è lo standard del settore per raggiungere la purezza, la resistenza e la resistenza alla temperatura richieste per applicazioni come le pale delle turbine dei motori a reazione.

- Se il tuo obiettivo principale è la produzione di impianti medici o elettronica ad alta purezza: la pulizia assoluta e il controllo preciso della composizione del processo VIM sono non negoziabili per garantire biocompatibilità e prestazioni affidabili.

- Se il tuo obiettivo principale è la fusione ad alto volume e basso costo di leghe standard: il VIM è probabilmente eccessivo, e tecnologie più economiche come i forni a induzione convenzionali o ad arco elettrico sono la scelta appropriata.

In definitiva, l'adozione della tecnologia VIM è una decisione strategica per ottenere il controllo assoluto sulla chimica dei materiali al più alto livello di precisione.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio Fondamentale | Utilizza l'induzione elettromagnetica in un ambiente sotto vuoto per fondere i metalli, prevenendo la contaminazione e rimuovendo le impurità. |

| Capacità Chiave | Estrema purezza, controllo preciso della composizione, omogeneità superiore e proprietà meccaniche migliorate. |

| Applicazioni Comuni | Superleghe aerospaziali, impianti biomedici, elettronica ad alte prestazioni e metalli reattivi. |

| Compromessi | Costo iniziale elevato, produttività più lenta e non adatto per metalli di base a causa della complessità. |

Pronto a elevare la qualità dei tuoi materiali con soluzioni di fusione di precisione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni sotto vuoto e ad atmosfera, su misura per industrie come quella aerospaziale e biomedica. Le nostre profonde capacità di personalizzazione garantiscono che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la produzione delle tue leghe e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo