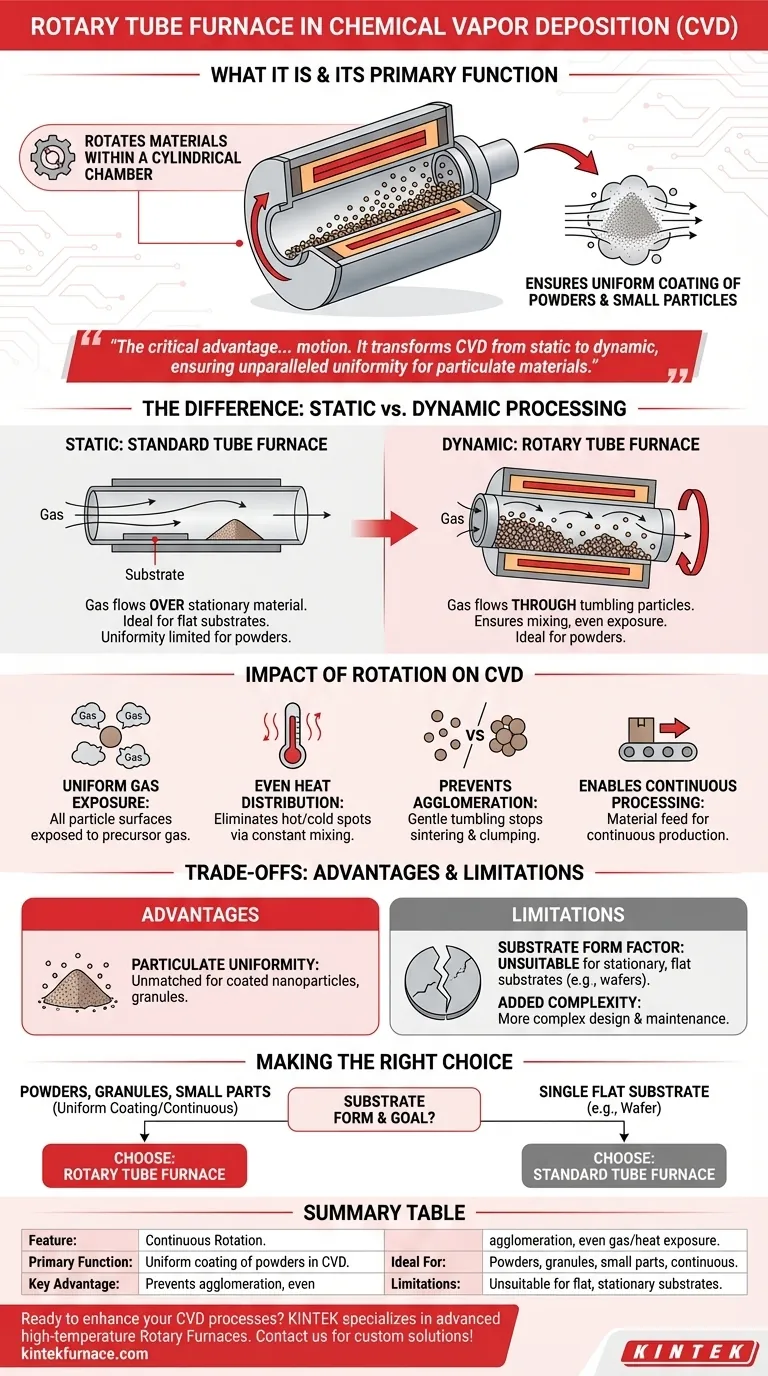

In sostanza, un forno a tubo rotante è un'apparecchiatura da laboratorio specializzata che riscalda i materiali all'interno di una camera cilindrica rotante. La sua funzione primaria nella deposizione chimica da fase vapore (CVD) è garantire che le polveri o le piccole particelle siano rivestite in modo uniforme facendo roteare continuamente il materiale, il che assicura che ogni superficie sia esposta uniformemente ai gas reattivi e alle alte temperature richieste per la deposizione.

Il vantaggio critico di un forno a tubo rotante non è solo il calore, ma il movimento. Ruotando il campione, trasforma il processo CVD da un evento statico a livello superficiale a uno dinamico e tridimensionale, garantendo un'uniformità senza pari per i materiali particolati.

Come la Rotazione Trasforma il Processo di Deposizione

Un forno a tubo standard è un potente strumento per la lavorazione termica. Tuttavia, la sua natura statica presenta limitazioni che un forno rotante è specificamente progettato per superare.

Il Forno a Tubo Standard: Un Ambiente Statico

Un forno a tubo convenzionale è una camera a forma di tubo circondata da elementi riscaldanti. Eccelle nel fornire un calore preciso e uniforme a un campione stazionario all'interno di un'atmosfera controllata.

Questa configurazione è ideale per processi come la crescita di un film sottile su un substrato piatto e stazionario, come un wafer di silicio.

Introduzione della Rotazione: Il Differenziale Chiave

Un forno a tubo rotante aggiunge un elemento meccanico cruciale: l'intera camera del tubo ruota durante il funzionamento. Questo fa roteare continuamente il materiale all'interno, come un piccolo forno ad alta tecnologia.

Questa semplice aggiunta di movimento cambia fondamentalmente il modo in cui il materiale interagisce con il suo ambiente. Invece di far fluire i gas sopra un cumulo statico di polvere, i gas fluiscono attraverso un letto di particelle costantemente in movimento e in miscelazione.

L'Impatto sulla Deposizione Chimica da Fase Vapore (CVD)

Nella CVD, i gas precursori reagiscono ad alte temperature per depositare un film sottile solido su un substrato. La rotazione migliora direttamente questo processo in diversi modi chiave.

- Esposizione Uniforme ai Gas: La rotazione assicura che tutte le superfici di ogni particella siano ripetutamente esposte al gas precursore fresco, impedendo agli strati esterni di una polvere di schermare gli strati interni.

- Distribuzione Uniforme del Calore: Elimina i punti caldi o freddi all'interno del lotto di materiale mescolandolo costantemente, portando a reazioni chimiche più coerenti.

- Previene l'Agglomerazione: Per le polveri fini, l'azione di rotolamento delicata impedisce alle particelle di sinterizzare o aggregarsi, che è un problema comune nei processi statici ad alta temperatura.

- Abilita l'Elaborazione Continua: Il design consente al materiale di essere immesso da un'estremità del tubo inclinato e rotante ed uscire dall'altra, consentendo una linea di produzione continua anziché un processo a lotti uno alla volta.

Comprendere i Compromessi

Sebbene potente, un forno rotante è uno strumento specializzato. I suoi punti di forza per alcune applicazioni sono i suoi punti deboli per altre.

Vantaggio Chiave: Uniformità delle Particelle

Il vantaggio principale è ottenere rivestimenti o trattamenti termici eccezionalmente uniformi su polveri, granuli e altri materiali piccoli e sfusi. Per la sintesi di nanoparticelle rivestite o la funzionalizzazione di polveri, le sue prestazioni sono ineguagliabili dai sistemi statici.

Limitazione Chiave: Fattore di Forma del Substrato

Un forno a tubo rotante è del tutto inadatto per applicazioni che richiedono un substrato piatto e stazionario. Non è possibile utilizzarlo per depositare un film uniforme su un wafer, un vetrino da microscopio o qualsiasi singolo oggetto di grandi dimensioni, poiché il movimento di rotazione sarebbe distruttivo e controproducente.

Complessità Aggiunta

Il sistema di rotazione meccanica, le guarnizioni e il meccanismo di inclinazione aggiungono complessità al design, al funzionamento e alla manutenzione del forno rispetto a un forno a tubo statico più semplice.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno corretto dipende interamente dalla forma fisica del tuo substrato e dai tuoi obiettivi di lavorazione.

- Se il tuo obiettivo principale è rivestire polveri, granuli o piccole parti: Un forno a tubo rotante è la scelta superiore per ottenere una deposizione uniforme e prevenire l'agglomerazione.

- Se il tuo obiettivo principale è depositare un film su un singolo substrato piatto (ad esempio, un wafer): Un forno a tubo standard e statico è lo strumento corretto e necessario.

- Se il tuo obiettivo principale è creare una linea di produzione continua per materiale particolato: Un forno rotante è specificamente progettato per abilitare questo flusso di lavoro, offrendo un grande vantaggio di efficienza rispetto ai processi a lotti.

In definitiva, comprendere il ruolo del movimento è fondamentale per scegliere lo strumento di lavorazione termica giusto per il tuo specifico obiettivo di scienza dei materiali.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Primaria | Rivestimento uniforme delle polveri nella CVD tramite rotazione continua |

| Vantaggio Chiave | Previene l'agglomerazione e garantisce un'esposizione uniforme ai gas e al calore |

| Ideale Per | Polveri, granuli, piccole parti e lavorazione continua |

| Limitazioni | Inadatto per substrati piatti e stazionari come i wafer |

Pronto a migliorare i tuoi processi CVD con rivestimenti in polvere precisi e uniformi? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i Forni Rotanti, progettati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri Forni a Tubo Rotante possono ottimizzare le tue applicazioni di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura