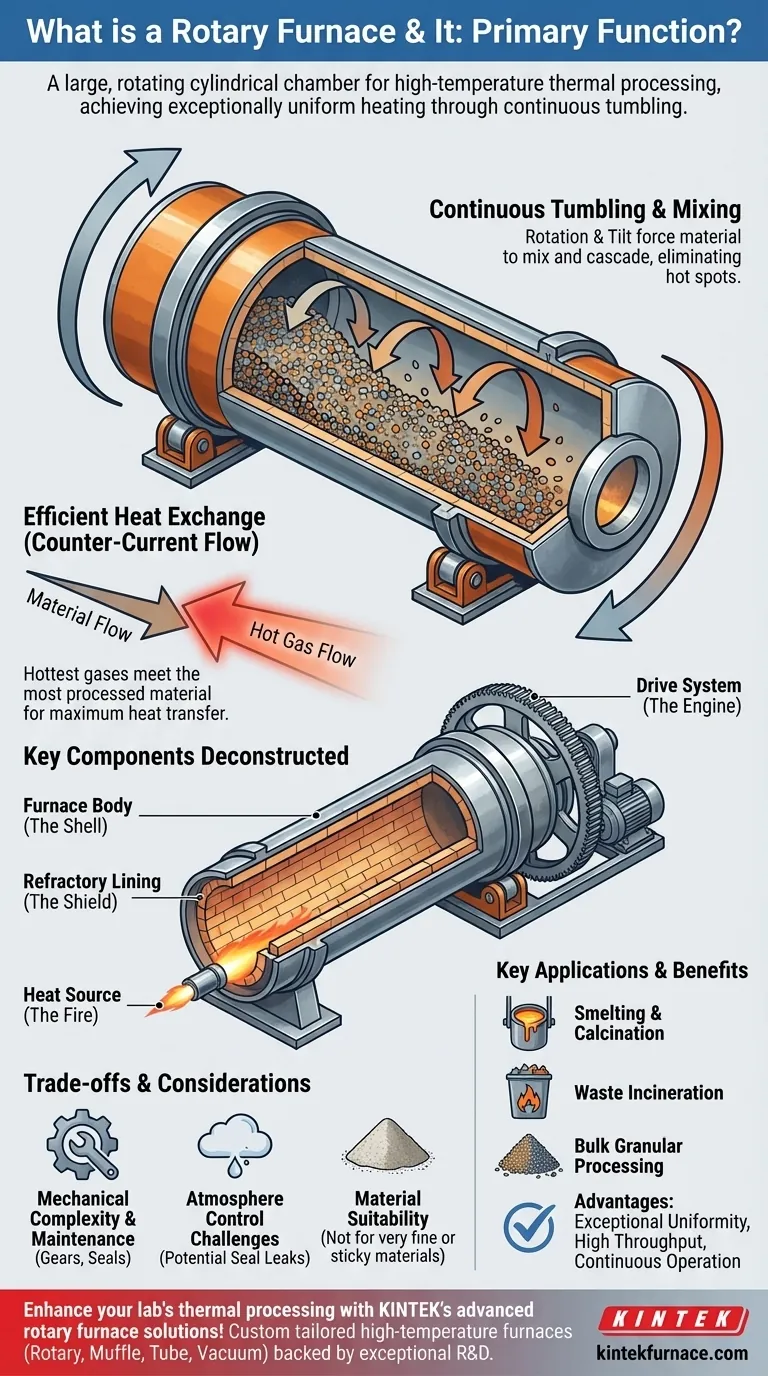

Nel suo nucleo, un forno rotante è una grande camera cilindrica rotante progettata per la lavorazione termica ad alta temperatura dei materiali. La sua funzione principale è quella di ottenere un riscaldamento eccezionalmente uniforme facendo ruzzolare continuamente il materiale mentre si sposta da un'estremità all'altra del forno. Questo processo dinamico lo rende indispensabile per applicazioni come la fusione, la calcinazione e l'incenerimento dei rifiuti.

Il valore unico di un forno rotante non è solo la sua capacità di raggiungere alte temperature, ma l'uso del movimento meccanico. Combinando la rotazione con una leggera inclinazione, forza i materiali a mescolarsi e a cadere a cascata, eliminando i punti caldi e assicurando che ogni particella subisca lo stesso trattamento termico costante.

Come un Forno Rotante Ottiene una Lavorazione Uniforme

L'efficacia di un forno rotante deriva dai suoi principi di progettazione semplici ma potenti. Sfrutta la gravità e il movimento per creare un ambiente di lavorazione impossibile da ottenere in un forno statico.

Il Principio di Rotazione e Inclinazione

Un forno rotante è essenzialmente un lungo tamburo a forma di barile che ruota lentamente sul suo asse. L'intera struttura è montata con una leggera angolazione rispetto all'orizzontale.

Questa inclinazione è fondamentale. Assicura che il materiale immesso dall'estremità più alta viaggi gradualmente lungo il cilindro ed esca dall'estremità più bassa, consentendo una lavorazione continua.

Ribaltamento e Miscelazione Continui

Mentre il forno ruota, il materiale all'interno viene sollevato lungo la parete del cilindro prima di ricadere a cascata o rotolare. Questo movimento costante miscela intimamente il materiale.

Questa azione di ribaltamento impedisce la formazione di uno strato superiore statico che altrimenti schermerebbe il materiale sottostante. Ogni particella viene ripetutamente esposta alla fonte di calore, garantendo un prodotto finale omogeneo.

Scambio Termico Efficiente

La maggior parte dei forni rotanti impiega un sistema a flusso controcorrente per la massima efficienza termica.

In questa configurazione, il materiale si muove in discesa mentre i gas caldi provenienti dal bruciatore o dagli elementi riscaldanti vengono diretti in salita, scorrendo in direzione opposta. Ciò assicura che i gas più caldi incontrino il materiale più lavorato, massimizzando il trasferimento di calore lungo tutta la lunghezza del forno.

Decostruire i Componenti Chiave

Un forno rotante è un sistema di parti integrate, ognuna con un ruolo specifico nel contenere il calore e creare movimento.

Il Corpo del Forno (Il Guscio)

Questa è la struttura cilindrica esterna, tipicamente realizzata in lamiera d'acciaio saldata per impieghi gravosi. Le dimensioni possono variare da piccole unità da laboratorio a enormi forni industriali lunghi oltre 200 metri.

Il Rivestimento Refrattario (Lo Scudo)

L'interno del guscio d'acciaio è rivestito con materiali refrattari, come mattoni ad alta temperatura o cemento colabile. Questo rivestimento ha due scopi: isolare il guscio d'acciaio dalle temperature operative estreme e proteggerlo dalla corrosione chimica e dall'abrasione.

Il Sistema di Trascinamento (Il Motore)

Un grande ingranaggio ad anello, noto come corona dentata, è solitamente fissato all'esterno del corpo del forno. Un pignone più piccolo, azionato da un motore, ingrana questa corona per far ruotare l'intero cilindro.

La velocità di rotazione è spesso variabile, consentendo agli operatori di controllare per quanto tempo il materiale rimane nel forno e il grado di miscelazione che subisce.

La Fonte di Calore (Il Fuoco)

Il calore è fornito da potenti bruciatori situati a un'estremità del forno (tipicamente l'estremità di scarico in un sistema controcorrente). Questi possono essere alimentati a gas, olio o carbone polverizzato.

In alternativa, alcuni forni rotanti specializzati utilizzano elementi riscaldanti elettrici per un controllo della temperatura più preciso o quando è necessaria un'atmosfera pulita e priva di combustione.

Comprendere i Compromessi

Sebbene molto efficaci, la progettazione del forno rotante comporta complessità intrinseche che devono essere considerate.

Complessità Meccanica e Manutenzione

La natura rotante del forno comporta grandi parti in movimento come ingranaggi, rulli di supporto (tamburi) e guarnizioni. Questi componenti richiedono lubrificazione e manutenzione costanti per prevenire l'usura e garantire un funzionamento affidabile, rendendoli più complessi dei forni statici.

Sfide nel Controllo dell'Atmosfera

Mantenere un'atmosfera perfettamente sigillata e controllata all'interno del forno può essere difficile. Le guarnizioni dinamiche alle estremità di alimentazione e scarico, dove il cilindro rotante incontra la carpenteria fissa, sono punti potenziali di perdite.

Idoneità del Materiale

L'azione di ribaltamento non è adatta a tutti i materiali. Polveri molto fini possono essere trascinate nel flusso di gas e trasportate fuori dal forno, mentre i materiali appiccicosi o agglomeranti possono accumularsi sul rivestimento refrattario, riducendo l'efficienza e richiedendo una rimozione manuale.

Fare la Scelta Giusta per il Tuo Processo

La scelta di un forno rotante dipende interamente dalle caratteristiche del materiale e dagli obiettivi di produzione.

- Se la tua priorità principale è la lavorazione di massa di materiali granulari: Un forno rotante è una scelta ideale per ottenere un'alta produttività e una qualità costante in processi come la calcinazione di minerali o la riduzione dei minerali.

- Se la tua priorità principale è il controllo preciso dell'atmosfera per parti piccole e sensibili: Un forno a lotti statico o un forno a tubo sigillato potrebbe offrire un controllo migliore e una minore complessità meccanica per la tua applicazione.

- Se la tua priorità principale è la massima efficienza termica per volumi molto elevati: Il funzionamento continuo e lo scambio termico controcorrente di un grande forno rotante sono ineguagliabili in industrie come la produzione di cemento.

Comprendere questi principi fondamentali ti permette di selezionare la giusta tecnologia di lavorazione termica allineando i suoi punti di forza con le tue specifiche esigenze di materiale e i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Ottiene una lavorazione uniforme ad alta temperatura attraverso il ribaltamento e la miscelazione continui dei materiali. |

| Applicazioni Chiave | Fusione, calcinazione, incenerimento dei rifiuti e lavorazione di massa di materiali granulari. |

| Principio di Progettazione | Camera cilindrica rotante con una leggera inclinazione per il movimento del materiale e il flusso di calore controcorrente. |

| Vantaggi | Uniformità di riscaldamento eccezionale, alta produttività, scambio termico efficiente e funzionamento continuo. |

| Limitazioni | Complessità meccanica, esigenze di manutenzione, sfide nel controllo dell'atmosfera e inadeguatezza per materiali fini o appiccicosi. |

Migliora la lavorazione termica del tuo laboratorio con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti comprende Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere di come le nostre soluzioni possano ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica