In sintesi, un forno a vuoto per trattamenti termici è una camera specializzata che esegue processi metallurgici in un vuoto quasi totale invece che all'aria aperta. Questa attrezzatura combina il riscaldamento ad alta temperatura con la tecnologia del vuoto per alterare con precisione le proprietà di un materiale. Rimuovendo l'atmosfera, previene reazioni chimiche indesiderate come l'ossidazione, consentendo risultati superiori spesso impossibili da ottenere con forni convenzionali.

Il valore fondamentale di un forno a vuoto non è solo il calore che fornisce, ma l'atmosfera che rimuove. Eliminando i gas reattivi come l'ossigeno, offre un controllo impareggiabile sull'integrità finale, la purezza e le prestazioni di un materiale.

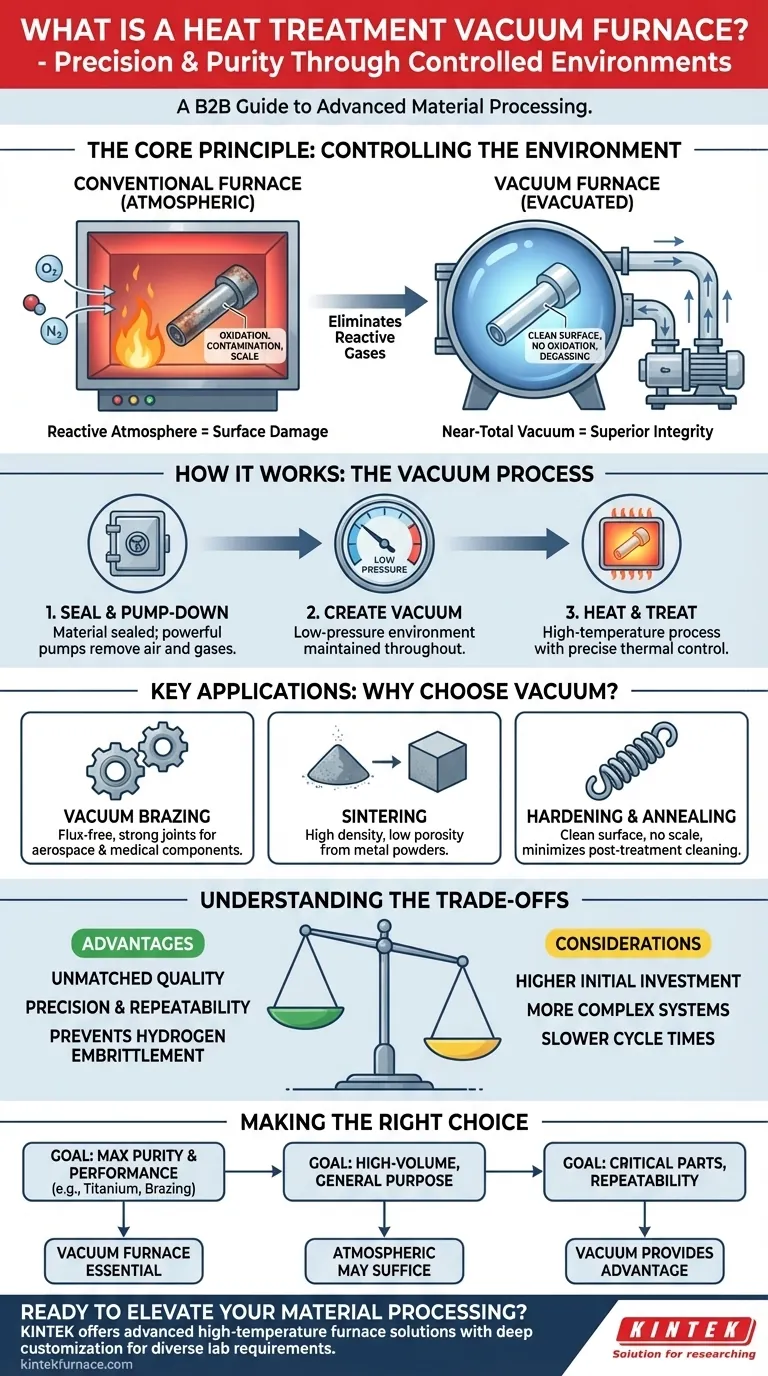

Il Principio Fondamentale: Controllare l'Ambiente

Un forno tradizionale riscalda i materiali in presenza di aria, che è circa il 21% di ossigeno. A temperature elevate, questo ossigeno reagisce prontamente con la superficie del metallo. Un forno a vuoto è progettato per risolvere questo problema fondamentale.

Come si Ottiene il Vuoto

Il processo inizia sigillando il materiale all'interno di una camera. Un sistema di potenti pompe da vuoto rimuove quindi l'aria e qualsiasi altro gas. Questo crea un ambiente a bassa pressione, o vuoto, che viene mantenuto durante tutto il ciclo di riscaldamento e raffreddamento.

Perché Rimuovere l'Atmosfera?

L'obiettivo primario è prevenire la contaminazione. Senza ossigeno, gli effetti negativi comuni come l'ossidazione (ruggine) e la decarburazione (perdita di carbonio dalla superficie dell'acciaio, che riduce la durezza) sono completamente eliminati. Ciò si traduce in una finitura superficiale brillante e pulita direttamente dal forno.

Inoltre, l'ambiente sotto vuoto può effettivamente estrarre gas intrappolati come l'idrogeno e le impurità dal materiale stesso in un processo chiamato degasaggio. Questo purifica il metallo e ne migliora le proprietà meccaniche.

Applicazioni e Processi Chiave

L'ambiente unico di un forno a vuoto lo rende ideale per processi in cui la purezza del materiale e l'integrità del giunto sono critiche.

Per Giunzioni ad Alta Purezza: Brasatura Sotto Vuoto

La brasatura unisce due pezzi di metallo utilizzando un materiale d'apporto. Sotto vuoto, questo processo crea giunzioni eccezionalmente forti, pulite e prive di vuoti senza la necessità di flussanti chimici corrosivi. Questo è essenziale per componenti aerospaziali, medicali ed elettronici.

Per la Formatura di Materiali Avanzati: Sinterizzazione

La sinterizzazione è il processo di fusione di polveri metalliche mediante calore per formare un componente solido. Eseguire questo processo sotto vuoto previene l'ossidazione sull'ampia superficie delle particelle di polvere, risultando in una maggiore densità e una minore porosità nella parte finale.

Per Migliorare le Proprietà dei Materiali: Tempra, Ricottura e Rinvenimento

Questi comuni trattamenti termici vengono utilizzati per regolare la durezza, la duttilità e le sollecitazioni interne di un materiale. Quando eseguiti sotto vuoto, i pezzi emergono con una superficie pulita, priva di scaglie. Ciò elimina spesso la necessità di pulizia o lavorazione post-trattamento, risparmiando tempo e costi.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto è uno strumento specializzato con una serie distinta di considerazioni rispetto ai forni atmosferici convenzionali.

Qualità del Materiale Ineguagliabile

Il vantaggio principale è il risultato metallurgico superiore. Prevenendo l'ossidazione e la decarburazione, la superficie del materiale rimane intatta. Ciò previene anche la fragilità da idrogeno, un fenomeno in cui l'idrogeno assorbito può rendere fragili gli acciai ad alta resistenza.

Precisione e Ripetibilità

I forni a vuoto offrono un'elevata efficienza termica, consentendo un riscaldamento rapido e un raffreddamento controllato (tempra). Questo preciso controllo termico minimizza lo stress termico e la distorsione dei pezzi, portando a un processo altamente ripetibile e affidabile con alti tassi di successo.

Investimento Iniziale e Complessità Più Elevati

I forni a vuoto rappresentano un significativo investimento di capitale rispetto ai forni tradizionali. Sono sistemi più complessi che richiedono operatori qualificati e una manutenzione rigorosa, in particolare per garantire l'integrità delle tenute del vuoto e dei sistemi di pompaggio.

Tempi di Ciclo Più Lenti

Raggiungere e mantenere un vuoto profondo richiede tempo. Il ciclo di pompaggio si aggiunge al tempo complessivo del processo, il che può rendere i forni a vuoto meno adatti per produzioni ad altissimo volume e basso margine dove la velocità è l'unica priorità.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra un forno a vuoto e uno atmosferico dipende interamente dai requisiti metallurgici del tuo componente.

- Se il tuo obiettivo principale è la massima purezza e prestazioni del materiale: Un forno a vuoto è essenziale per processi come la brasatura di componenti critici o il trattamento di metalli reattivi come il titanio.

- Se il tuo obiettivo principale è il trattamento termico di uso generale ad alto volume: Un forno atmosferico convenzionale potrebbe essere più conveniente per le parti in cui una piccola quantità di ossidazione superficiale è accettabile o può essere rimossa in seguito.

- Se il tuo obiettivo principale è la ripetibilità del processo per parti critiche: Il controllo preciso e l'ambiente pulito di un forno a vuoto offrono un vantaggio significativo per minimizzare la distorsione e garantire risultati coerenti.

In definitiva, scegliere un forno a vuoto è un investimento per raggiungere un livello di qualità del materiale e controllo del processo che un forno convenzionale semplicemente non può fornire.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio Fondamentale | Utilizza il riscaldamento ad alta temperatura sotto vuoto per prevenire ossidazione e contaminazione. |

| Processi Chiave | Brasatura sotto vuoto, sinterizzazione, tempra, ricottura e rinvenimento. |

| Vantaggi Principali | Purezza del materiale superiore, eliminazione della decarburazione, finitura superficiale brillante e controllo termico preciso. |

| Compromessi | Costo iniziale più elevato, tempi di ciclo più lenti e richiede operatori e manutenzione qualificati. |

| Applicazioni Ideali | Aerospaziale, medicale, elettronica e qualsiasi processo che richieda risultati ad alta purezza e senza distorsioni. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare l'efficienza del tuo laboratorio e fornire risultati superiori per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i passaggi chiave nel funzionamento di una camera a vuoto? Domina il processo per un controllo di precisione

- Cos'è un forno a vuoto da laboratorio e quale ambiente crea? Ottieni purezza nella lavorazione ad alta temperatura

- Quale ruolo gioca un forno ad alto vuoto o a basso tenore di ossigeno nella pre-ossidazione di NiCoCrAlY? Padroneggiare il controllo selettivo dell'ossidazione

- Quali sono i vantaggi tecnici dell'utilizzo del trattamento termico ad azoto ad alta pressione? Ottenere un trattamento termico di precisione

- Qual è la funzione dei forni di sinterizzazione sottovuoto industriali nella produzione di CMF? Ingegneria di schiume metalliche ad alta resistenza

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è l'importanza delle apparecchiature di degasaggio sottovuoto nella schiumatura del gel? Garantire l'integrità strutturale nelle bioceramiche

- Quali sono le applicazioni della brasatura in forno nell'industria aerospaziale? Unione di componenti critici per il volo