In sostanza, un forno per porcellana dentale è un forno ad alta temperatura altamente specializzato utilizzato nei laboratori odontotecnici per fabbricare restauri dentali in ceramica. Il suo scopo principale è riscaldare i materiali in porcellana dentale attraverso un processo chiamato sinterizzazione, che li trasforma da una polvere o un blocco fragile a uno stato finale duro, durevole ed esteticamente gradevole per l'uso in corone, faccette e ponti.

Un forno per porcellana non è semplicemente un forno; è uno strumento di precisione che consente ai tecnici odontotecnici di controllare la trasformazione dei materiali ceramici. Questo controllo è il fattore critico nella creazione di restauri dentali che non siano solo resistenti e durevoli, ma che corrispondano anche perfettamente al colore, alla traslucenza e alla consistenza dei denti naturali.

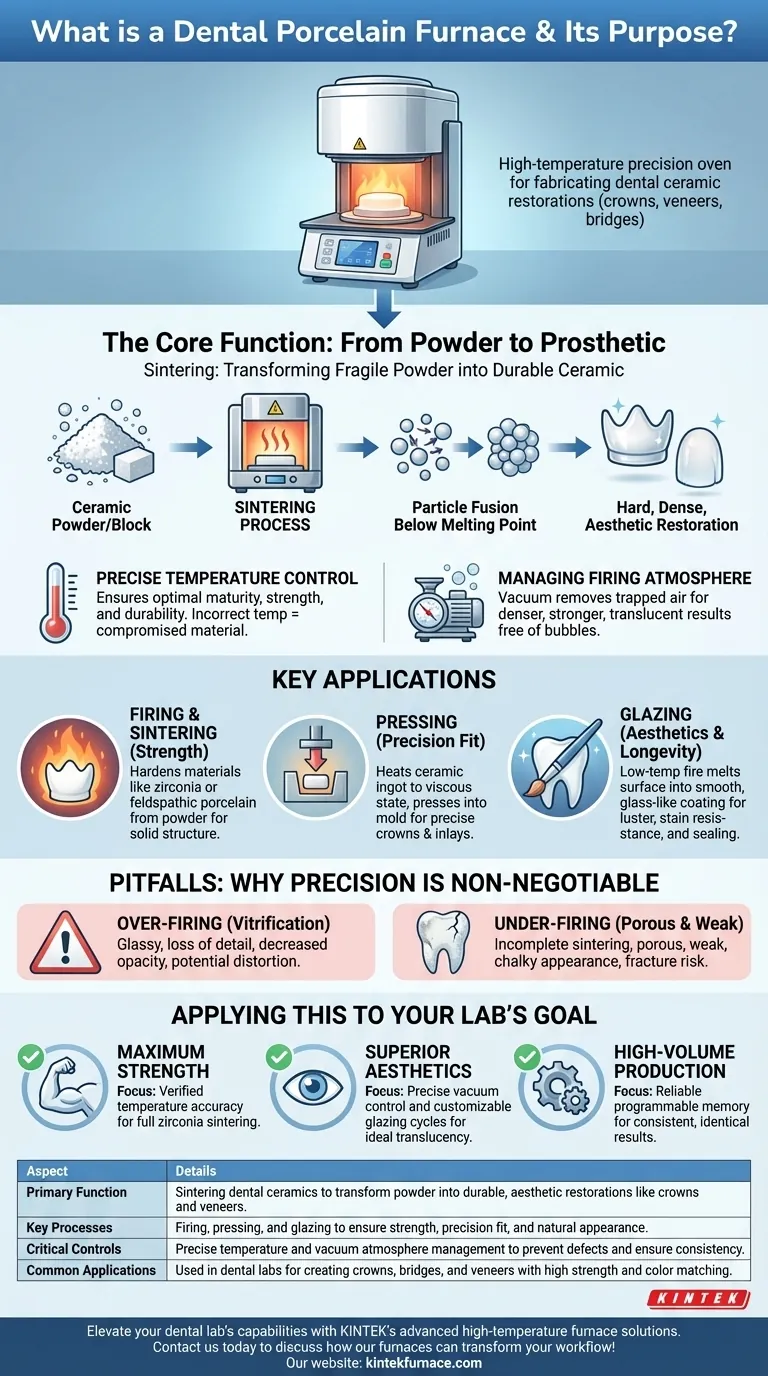

La Funzione Principale: Dalla Polvere alla Protesi

Il compito principale di un forno per porcellana è fornire un ambiente perfettamente controllato per la trasformazione chimica e fisica delle ceramiche dentali. Questo processo si basa fondamentalmente sulla gestione del calore e dell'atmosfera per ottenere un risultato specifico.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo centrale che avviene all'interno del forno. Implica il riscaldamento delle particelle ceramiche compattate a una temperatura elevata appena al di sotto del loro punto di fusione.

Invece di fondersi, le particelle si fondono tra loro nei punti di contatto. Questa fusione elimina i pori tra le particelle, aumentando la densità, la resistenza e la traslucenza del materiale.

L'Importanza del Controllo Preciso della Temperatura

La resistenza e la durata finali di un restauro dentale sono direttamente collegate alla capacità del forno di seguire un programma di temperatura preciso. Aumentare il calore troppo velocemente o raggiungere una temperatura di picco errata può compromettere il materiale.

Una corretta gestione della temperatura assicura che la ceramica raggiunga la maturità ottimale, con conseguente restauro in grado di resistere alle forze della masticazione mantenendo la sua struttura.

Gestione dell'Atmosfera di Cottura

I forni dentali moderni controllano anche l'atmosfera all'interno della camera di cottura, spesso creando un vuoto.

L'applicazione di un vuoto durante le fasi iniziali del riscaldamento rimuove l'aria intrappolata dalla porcellana, ottenendo un restauro più denso, più resistente e più traslucido, privo di bolle o imperfezioni.

Applicazioni Chiave nella Fabbricazione Dentale

Il forno è uno strumento versatile utilizzato in diverse fasi critiche della creazione di una protesi dentale. Ogni applicazione utilizza un programma di cottura diverso per raggiungere un obiettivo specifico.

Cottura e Sinterizzazione per la Resistenza

Questo è il processo fondamentale utilizzato per indurire materiali ceramici come la zirconia o la porcellana feldspatica. I tecnici costruiscono il restauro partendo dalla polvere e poi lo cuociono per creare una struttura solida e resistente.

Pressatura per una Vestibilità di Precisione

Per le ceramiche "pressabili", il forno riscalda un lingotto ceramico fino a renderlo viscoso. Quindi utilizza la pressione per pressare il materiale ammorbidito in uno stampo, creando restauri incredibilmente precisi come corone intere e intarsi.

Smalto per Estetica e Longevità

Dopo che la forma e il colore del restauro sono stati finalizzati, si esegue una "cottura di smaltatura" finale a temperatura più bassa. Questa scioglie un sottile strato superficiale in un rivestimento liscio, simile al vetro.

Questo smalto non solo crea una lucentezza dall'aspetto naturale, ma sigilla anche il restauro, rendendolo più resistente, meno abrasivo sui denti opposti e più resistente alle macchie.

Comprendere le Insidie: Perché la Precisione è Non Negoziabile

Il successo di un restauro dentale dipende interamente dalla precisione del ciclo di cottura. Lievi deviazioni possono portare a guasti catastrofici, rendendo fondamentali l'abilità dell'operatore del forno e l'affidabilità dell'attrezzatura.

Il Rischio di Cottura Eccessiva (Over-Firing)

Se la temperatura è troppo alta o mantenuta troppo a lungo, la porcellana può iniziare a vetrificarsi o a diventare vetrosa.

Ciò comporta una perdita di dettagli superficiali, una diminuzione dell'opacità (facendo apparire il colore alterato) e un potenziale cedimento o distorsione della forma del restauro.

Il Pericolo di Cottura Insufficiente (Under-Firing)

Un ciclo di cottura incompleto lascia il restauro poroso e debole. Le particelle di ceramica non si saranno sinterizzate completamente, rendendo la corona o il ponte finale suscettibile a fratture durante l'uso normale.

La porcellana cotta insufficientemente appare anche gessosa e opaca, non soddisfacendo i requisiti estetici per un dente dall'aspetto naturale.

La Sfida dell'Abbinamento Cromatico

La tonalità finale di un restauro dipende fortemente dal processo di cottura. Diversi programmi di cottura possono produrre risultati diversi anche con la stessa polvere di porcellana. Ottenere una corrispondenza perfetta con la dentatura naturale del paziente richiede prestazioni del forno coerenti e ripetibili.

Applicazione al tuo Obiettivo di Laboratorio

Il modo in cui utilizzi un forno per porcellana dipende dalle priorità specifiche del tuo laboratorio odontotecnico o clinica.

- Se la tua priorità principale è la massima resistenza e durata: Dai la priorità ai forni con precisione di temperatura verificata e programmi progettati per la sinterizzazione completa di materiali ad alta resistenza come la zirconia.

- Se la tua priorità principale è l'estetica superiore: Enfatizza il controllo preciso del vuoto e i cicli di smaltatura personalizzabili per ottenere una traslucenza e una consistenza superficiale ideali.

- Se la tua priorità principale è una produzione costante e ad alto volume: Investi in un forno con memoria programmabile affidabile per memorizzare decine di cicli di cottura per garantire che ogni restauro sia processato in modo identico.

In definitiva, il forno per porcellana dentale è il collegamento critico che trasforma il materiale grezzo e l'abilità tecnica in un restauro dentale di successo e duraturo.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Sinterizzazione delle ceramiche dentali per trasformare la polvere in restauri durevoli ed estetici come corone e faccette. |

| Processi Chiave | Cottura, pressatura e smaltatura per garantire resistenza, vestibilità di precisione e aspetto naturale. |

| Controlli Critici | Gestione precisa della temperatura e dell'atmosfera a vuoto per prevenire difetti e garantire la coerenza. |

| Applicazioni Comuni | Utilizzato nei laboratori odontotecnici per creare corone, ponti e faccette con elevata resistenza e corrispondenza cromatica. |

Migliora le capacità del tuo laboratorio odontotecnico con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo ai laboratori odontotecnici strumenti di precisione come forni a muffola, a tubo e sottovuoto, insieme a una forte personalizzazione per soddisfare le vostre esigenze uniche di restauro. Ottieni resistenza, estetica e coerenza superiori in ogni protesi: contattaci oggi per discutere come i nostri forni possono trasformare il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti