In sostanza, un forno dentale è un forno ad alta temperatura utilizzato per lavorare materiali ceramici come porcellana e zirconia nel loro stato finale e indurito. È un'attrezzatura essenziale in qualsiasi laboratorio odontotecnico per la creazione di restauri dentali durevoli ed estetici, tra cui corone, ponti, faccette e intarsi.

Un forno dentale non è semplicemente un forno; è uno strumento di precisione. La sua funzione principale è trasformare materiali dentali grezzi e lavorabili in protesi finali ad alta resistenza applicando calore meticolosamente controllato, e talvolta pressione, per un periodo specifico.

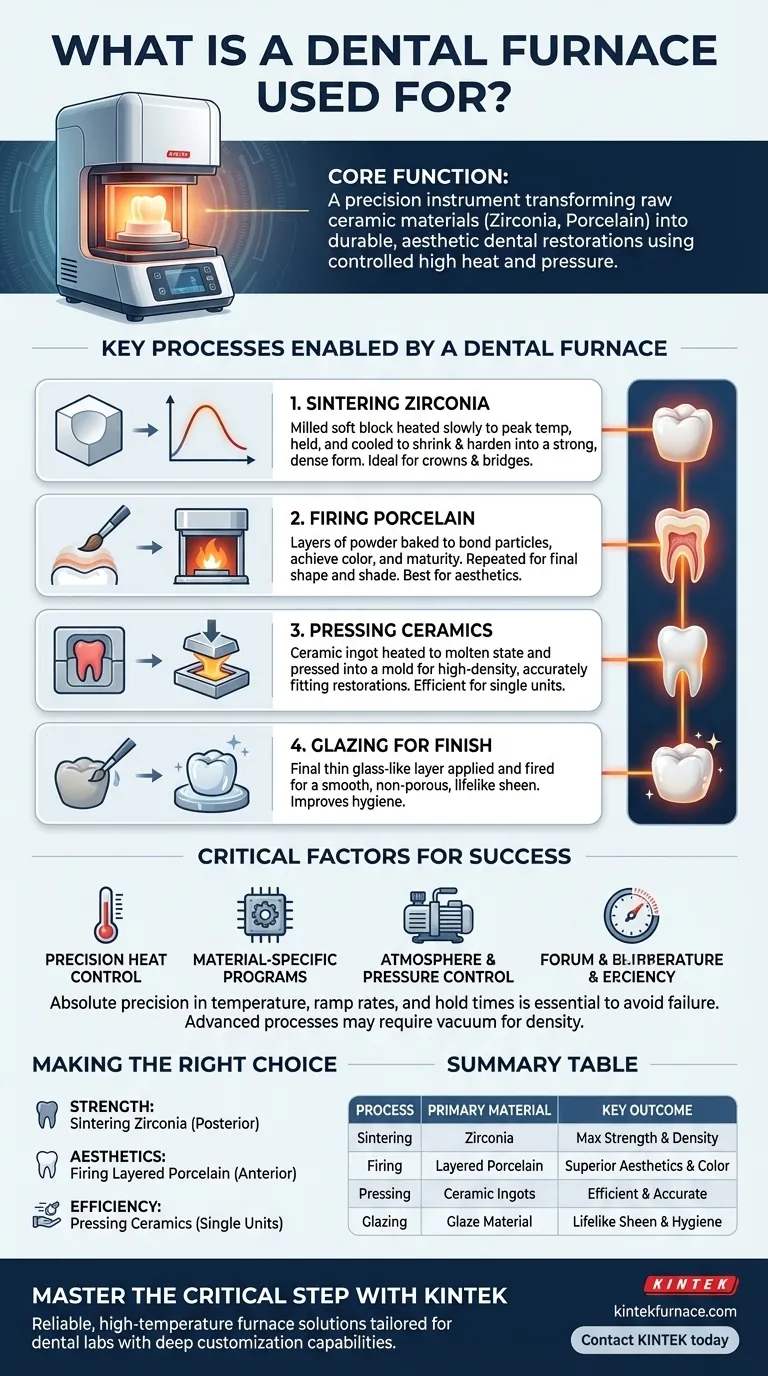

La funzione principale: dal materiale grezzo al restauro finale

Un forno dentale è il collegamento critico tra un restauro progettato digitalmente o modellato manualmente e il prodotto finale che può essere posizionato nella bocca di un paziente. Il processo altera fondamentalmente le proprietà fisiche del materiale.

Trasformazione dei materiali ceramici

I restauri spesso iniziano come un blocco di zirconia morbido, simile al gesso, o strati di polvere di porcellana. In questo stato iniziale, il materiale è facile da fresare o modellare ma manca della forza e delle proprietà estetiche necessarie per l'uso clinico.

Il ruolo del calore estremo

Il forno applica calore controllato con precisione, spesso superiore a 1.500°C (2.732°F). Questa energia termica fa sì che le particelle all'interno della ceramica si fondano, si densifichino e si cristallizzino, trasformando la debole forma pre-sinterizzata in un restauro duro, durevole e permanente.

Processi chiave abilitati da un forno dentale

Materiali e risultati desiderati diversi richiedono programmi di riscaldamento specifici. Un forno è progettato per eseguire questi processi con elevata precisione.

Sinterizzazione della zirconia

La sinterizzazione è il processo primario utilizzato per i restauri in zirconia. Dopo che una corona o un ponte viene fresato da un blocco di zirconia, viene posizionato nel forno. Il ciclo di sinterizzazione riscalda lentamente il materiale a una temperatura di picco specifica, lo mantiene lì e poi lo raffredda, facendolo restringere e indurire in una forma finale densa e incredibilmente forte.

Cottura della porcellana

I restauri in porcellana sono spesso costruiti in strati di polvere mescolata con un liquido. Ogni strato viene "cotto" nel forno per cuocere insieme le particelle, ottenendo un'adeguata adesione, maturazione e colore. Questo processo viene ripetuto fino a quando non si raggiunge la forma e la tonalità finale del restauro.

Pressatura di ceramiche

Per i restauri in ceramica pressata, viene creato un modello in cera del restauro e racchiuso in un materiale da rivestimento. Questo viene quindi posizionato in un forno a pressatura. Un lingotto di ceramica viene riscaldato fino a quando non è fuso e quindi pressato nello stampo, creando un restauro molto denso e con una vestibilità precisa.

Smaltatura per una finitura finale

La smaltatura è il passaggio finale per la maggior parte dei restauri in ceramica. Il restauro viene rivestito con un sottile strato di materiale simile al vetro e cotto brevemente nel forno. Questo crea una lucentezza liscia, non porosa e realistica sulla superficie, migliorando sia l'estetica che l'igiene.

Comprendere i fattori critici e i compromessi

Il successo di un restauro in ceramica dipende direttamente dalla qualità e dalla precisione del processo di trattamento termico. La cattiva gestione in questa fase è una causa comune di fallimento.

La necessità di assoluta precisione

Temperature incoerenti o imprecise possono rovinare un restauro. Se il calore è troppo basso, il materiale non sinterizzerà o maturerà completamente, con conseguente prodotto debole. Se è troppo alto, il materiale può sciogliersi, perdere la sua forma o scolorirsi, sprecando tempo e costi significativi.

Programmi specifici per materiale

Non esiste un ciclo di riscaldamento universale. Diversi sistemi ceramici (ad esempio, zirconia rispetto a disilicato di litio rispetto a porcellana stratificata) hanno requisiti unici per i tassi di rampa (quanto velocemente aumenta la temperatura), i tempi di mantenimento e le temperature di picco. Il forno deve essere programmabile per gestire questa variabilità.

Controllo dell'atmosfera e della pressione

Alcuni processi avanzati richiedono non solo il controllo della temperatura ma anche della pressione o del vuoto. Il vuoto viene spesso utilizzato durante la cottura della porcellana per rimuovere le bolle d'aria e aumentare la densità finale e la traslucenza del materiale.

Fare la scelta giusta per il tuo processo

Il processo specifico del forno che utilizzi è determinato dal materiale selezionato e dalle esigenze cliniche del restauro.

- Se il tuo obiettivo primario è la massima resistenza: la sinterizzazione della zirconia è il processo essenziale per creare corone posteriori robuste e ponti a più unità.

- Se il tuo obiettivo primario è un'estetica di fascia alta: la cottura della porcellana stratificata è fondamentale per ottenere la traslucenza sfumata e la profondità del colore richieste per faccette e corone anteriori.

- Se il tuo obiettivo primario è l'efficienza e la precisione per le singole unità: la pressatura delle ceramiche fornisce un metodo altamente affidabile e ripetibile per la fabbricazione di intarsi, onlay e corone ben adattati.

In definitiva, padroneggiare l'uso di un forno dentale è fondamentale per produrre restauri in ceramica coerenti e di alta qualità.

Tabella riassuntiva:

| Processo | Materiale primario | Risultato chiave |

|---|---|---|

| Sinterizzazione | Zirconia | Massima resistenza e densità per corone/ponti |

| Cottura | Porcellana stratificata | Estetica e colore superiori per faccette/corone |

| Pressatura | Lingotti ceramici | Restauri a unità singola efficienti e precisi |

| Smaltatura | Materiale smaltato | Lucentezza realistica e igiene migliorata |

Padroneggia il passaggio finale e più critico nella creazione di restauri dentali perfetti.

Noi di KINTEK comprendiamo che il tuo forno è il cuore del tuo laboratorio odontotecnico. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti, inclusi precisi forni di sinterizzazione e pressatura, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di materiale e flusso di lavoro.

Contatta KINTELK oggi stesso per discutere come i nostri affidabili forni dentali possono migliorare la resistenza, l'estetica e la coerenza delle tue corone, ponti e faccette.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti