In breve, i forni a vuoto sono indispensabili in qualsiasi settore in cui la purezza, la resistenza e le prestazioni dei materiali non sono negoziabili. Gli utilizzatori più importanti sono i settori aerospaziale, medico, automobilistico ed elettronico, ognuno dei quali si affida all'ambiente controllato del vuoto per produrre componenti che fallirebbero se lavorati in un forno atmosferico standard.

Il valore distintivo di un forno a vuoto è il controllo. Rimuovendo i gas atmosferici, previene la contaminazione e le reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di materiali con eccezionale purezza, resistenza e proprietà specifiche che sono impossibili da ottenere con i metodi di riscaldamento convenzionali.

Il problema centrale: perché l'atmosfera è il nemico

Per capire perché queste industrie investono pesantemente nella tecnologia del vuoto, è necessario prima comprendere il problema che stanno risolvendo. Durante la lavorazione ad alta temperatura, i gas nell'aria (principalmente ossigeno e azoto) possono essere altamente reattivi.

Prevenire l'ossidazione e la contaminazione

Ad alte temperature, la maggior parte dei metalli reagirà prontamente con l'ossigeno, formando uno strato di ossido fragile e indesiderabile. Un forno a vuoto rimuove l'ossigeno, prevenendo questa ossidazione e garantendo che la superficie e la struttura interna del materiale rimangano pulite e inalterate.

Questo è fondamentale per le parti che richiedono una finitura impeccabile o per processi come la brasatura, dove gli ossidi impedirebbero al metallo d'apporto di legare correttamente i componenti.

Garantire la purezza e la consistenza del materiale

Per le leghe avanzate utilizzate nell'industria aerospaziale o negli impianti medici, anche tracce di gas atmosferici possono alterare la composizione chimica del materiale. Ciò può degradarne le proprietà meccaniche, come la resistenza, la resistenza alla fatica e la resistenza alla corrosione.

Un ambiente sottovuoto garantisce che la composizione della lega rimanga esattamente come progettata, portando a prestazioni prevedibili, affidabili e coerenti da un lotto all'altro.

Consentire processi ad alta temperatura

Alcuni materiali e processi avanzati, come la sinterizzazione o il trattamento termico dei metalli refrattari, richiedono temperature estremamente elevate. A queste temperature, la reattività con l'aria è così aggressiva che la lavorazione è possibile solo sotto vuoto o in un ambiente di gas inerte altamente controllato.

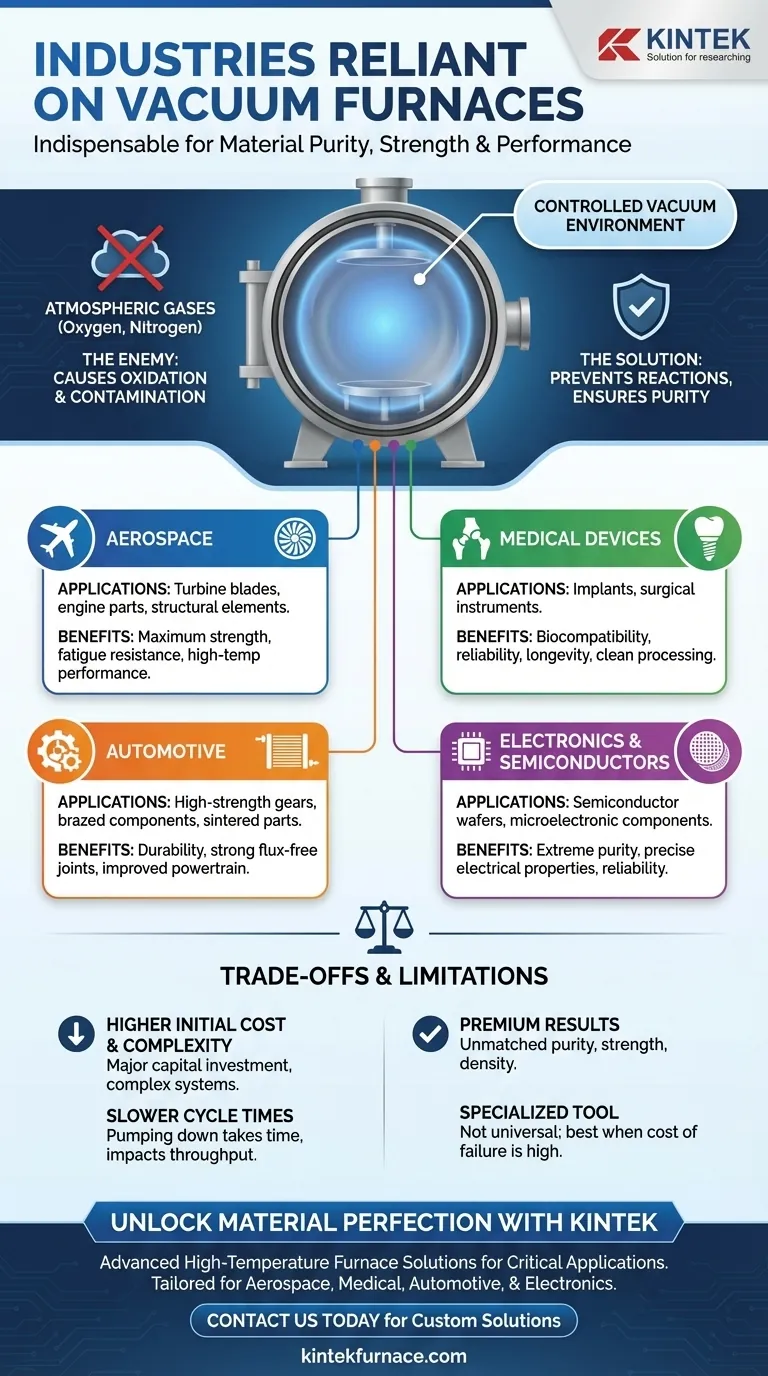

Principali applicazioni industriali: una ripartizione

La necessità di un ambiente controllato guida l'adozione dei forni a vuoto in diversi settori ad alto rischio. Ogni settore sfrutta questa tecnologia per risolvere una serie specifica di sfide sui materiali.

Aerospaziale: per una resistenza mission-critical

L'industria aerospaziale utilizza i forni a vuoto per il trattamento termico di componenti critici come pale di turbine, parti di motori ed elementi strutturali. Il processo garantisce la massima resistenza, resistenza alla fatica e prestazioni ad alta temperatura, dove anche un piccolo difetto del materiale potrebbe portare a un guasto catastrofico.

Dispositivi medici: per biocompatibilità e affidabilità

I forni a vuoto sono essenziali per la produzione di impianti medici come articolazioni artificiali, impianti dentali e strumenti chirurgici. L'ambiente di lavorazione pulito previene la contaminazione superficiale, garantendo che il prodotto finale sia biocompatibile e non venga rigettato dal corpo. Fornisce inoltre la resistenza e la longevità necessarie per dispositivi che devono funzionare per decenni.

Automotive: per componenti ad alte prestazioni

Nel settore automobilistico, i forni a vuoto vengono utilizzati per creare ingranaggi ad alta resistenza, parti sinterizzate di precisione e componenti in alluminio brasato come radiatori e scambiatori di calore. La brasatura sotto vuoto consente giunti robusti e privi di flusso, mentre il trattamento termico migliora la durata dei componenti del gruppo propulsore e della trasmissione nei veicoli ad alte prestazioni.

Elettronica e semiconduttori: per la precisione elettrica

La produzione di wafer semiconduttori e componenti microelettronici richiede una purezza estrema. Un ambiente sottovuoto impedisce ai contaminanti atmosferici di alterare le precise proprietà elettriche dei materiali. Ciò garantisce l'affidabilità e le prestazioni di tutto, dai microchip ai sensori avanzati.

Metallurgia e utensili: per le proprietà fondamentali dei materiali

A un livello più fondamentale, i forni a vuoto vengono utilizzati nella metallurgia delle polveri per sinterizzare polveri metalliche in parti dense e solide con resistenza superiore. Vengono anche utilizzati per creare metalli e leghe ad alta purezza e per trattare termicamente gli acciai per utensili e stampi, indurendoli per una maggiore vita operativa.

Comprendere i compromessi e le limitazioni

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Il loro valore è legato alla risoluzione di problemi specifici e comportano compromessi significativi rispetto alla tecnologia dei forni convenzionali.

Costo iniziale e complessità più elevati

I forni a vuoto rappresentano un importante investimento di capitale. Richiedono complessi sistemi di pompe per vuoto, una robusta costruzione della camera e sofisticati sistemi di controllo, rendendoli significativamente più costosi da acquistare e mantenere rispetto ai forni atmosferici.

Tempi di ciclo più lenti

Raggiungere un vuoto profondo non è istantaneo. Il tempo necessario per pompare la camera alla pressione target, eseguire il processo termico e quindi raffreddare le parti prima di rompere il vuoto, si traduce in tempi di ciclo complessivi più lunghi rispetto alla lavorazione in aria. Ciò può influire sulla produttività della produzione ad alto volume.

Non ideale per tutti i processi

Alcuni processi termici, noti come tempra superficiale, richiedono specificamente la presenza di un gas reattivo (come carbonio o azoto) per diffondersi nella superficie di una parte. Sebbene alcuni forni a vuoto possano accogliere questo con pressioni parziali di gas specifici, un forno atmosferico o di carburazione dedicato è spesso più efficiente.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto deve essere guidata dall'obiettivo finale per il tuo materiale o componente. È uno strumento specializzato per ottenere risultati di alta qualità.

- Se il tuo obiettivo principale è la massima resistenza e purezza per applicazioni critiche: un forno a vuoto è spesso l'unico modo per soddisfare i rigorosi requisiti dell'industria aerospaziale, medica o dell'elettronica avanzata.

- Se il tuo obiettivo principale è creare giunti robusti e privi di flusso: la brasatura sotto vuoto è il metodo superiore per assemblaggi complessi, in particolare con materiali reattivi come alluminio o titanio.

- Se il tuo obiettivo principale è creare parti dense e ad alta resistenza da polveri metalliche: la sinterizzazione sotto vuoto offre densità, purezza e proprietà meccaniche ineguagliabili rispetto ad altri metodi.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume in cui l'ossidazione superficiale è accettabile o facilmente rimovibile: un forno atmosferico convenzionale è una soluzione più economica e veloce.

In definitiva, un forno a vuoto è un investimento nella perfezione dei materiali, scelto quando il costo del fallimento supera di gran lunga il costo del processo.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Benefici primari |

|---|---|---|

| Aerospaziale | Pale di turbine, parti di motori, elementi strutturali | Massima resistenza, resistenza alla fatica, prestazioni ad alta temperatura |

| Medicina | Articolazioni artificiali, impianti dentali, strumenti chirurgici | Biocompatibilità, affidabilità, longevità |

| Automotive | Ingranaggi ad alta resistenza, componenti in alluminio brasato, parti sinterizzate | Durata, giunti robusti e privi di flusso |

| Elettronica | Wafer semiconduttori, componenti microelettronici | Purezza estrema, proprietà elettriche precise |

Sblocca la perfezione dei materiali con i forni a vuoto avanzati di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel settore aerospaziale, medico, automobilistico o elettronico, i nostri forni a vuoto offrono purezza, resistenza e prestazioni ineguagliabili per le tue applicazioni critiche. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze ed elevare la tua lavorazione dei materiali al livello successivo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega