In sintesi, qualsiasi settore che opera in condizioni estreme di calore, corrosione e stress elettrico trae beneficio dai tubi in ceramica di allumina. Questo include le operazioni dei forni ad alta temperatura, la produzione di vetro e metalli, la lavorazione chimica e la scienza dei materiali avanzati, dove le proprietà uniche dell'allumina sono essenziali per la stabilità del processo e la longevità dei componenti.

Il punto cruciale è che la ceramica di allumina non viene scelta per un singolo tratto, ma per la sua combinazione unica di estrema resistenza al calore, inerzia chimica, durata meccanica e isolamento elettrico. Ciò la rende un materiale ingegneristico indispensabile per creare ambienti controllati e ostili che distruggerebbero la maggior parte dei metalli e delle materie plastiche.

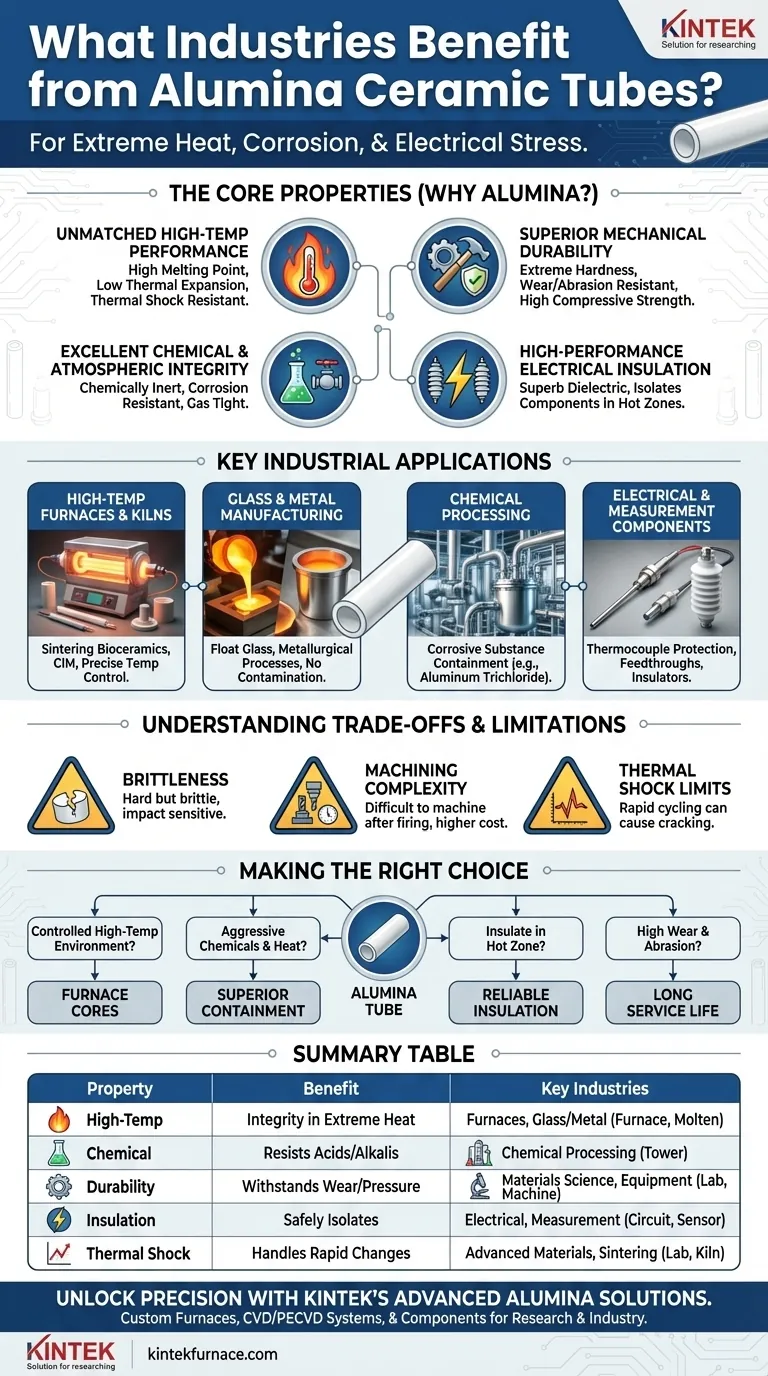

Perché l'Allumina? Le Proprietà Fondamentali che Guidano l'Adozione

Per capire quali settori traggono beneficio dai tubi di allumina, è necessario prima comprendere le proprietà fondamentali del materiale che li rendono così efficaci. Queste proprietà risolvono sfide ingegneristiche specifiche che altri materiali non possono affrontare.

Prestazioni Ineguagliabili ad Alte Temperature

L'allumina (Ossido di Alluminio, Al₂O₃) ha un punto di fusione eccezionalmente alto, che le consente di mantenere l'integrità strutturale a temperature in cui la maggior parte dei metalli si indebolirebbe o si scioglierebbe.

Possiede inoltre una bassa espansione termica, il che significa che non cambia significativamente dimensione quando viene riscaldata. Questa stabilità previene stress e fessurazioni nelle applicazioni con elevati gradienti termici.

Inoltre, la sua resistenza allo shock termico le consente di resistere a cambiamenti di temperatura relativamente rapidi senza fratturarsi, una caratteristica fondamentale per il ciclo dei forni.

Durata Meccanica Superiore

L'allumina è un materiale estremamente duro, il che le conferisce un eccellente resistenza all'usura e all'abrasione. I componenti durano più a lungo in ambienti con flusso di particelle o contatto fisico.

Mostra anche un'altissima resistenza alla compressione, il che significa che può sopportare un'enorme pressione senza deformarsi. Questo è vitale per i componenti strutturali all'interno delle apparecchiature industriali.

Eccellente Integrità Chimica e Atmosferica

L'allumina è chimicamente inerte e dimostra una notevole resistenza alla corrosione contro la maggior parte degli acidi e delle basi, anche a temperature elevate. Questo è essenziale per settori come la lavorazione chimica.

I tubi di allumina ad alta purezza possono essere resi ermetici ai gas, prevenendo perdite e consentendo la creazione di ambienti ad alto vuoto o ad atmosfera controllata cruciali per la scienza dei materiali e la lavorazione dei semiconduttori.

Isolamento Elettrico ad Alte Prestazioni

A differenza dei metalli, l'allumina è un eccellente dielettrico, il che significa che è un isolante elettrico. Questa proprietà è cruciale per isolare in sicurezza i componenti elettrici nelle zone ad alta temperatura.

Permette la costruzione di componenti come guaine termocoppie e uscite di cavi elettrici che devono funzionare in modo affidabile all'interno di un forno caldo senza cortocircuitare.

Principali Applicazioni Industriali in Pratica

La combinazione di queste proprietà rende i tubi in ceramica di allumina una soluzione di riferimento in diversi campi esigenti.

Forni e Muffole ad Alta Temperatura

Questa è l'applicazione più comune. I tubi di allumina formano la camera centrale dei forni a tubo elettrici, dei forni a vuoto e dei forni ad atmosfera di gas utilizzati in laboratorio e per la produzione industriale.

Sono utilizzati per la sinterizzazione di bioceramiche e componenti di Stampaggio a Iniezione di Ceramica (CIM), dove è obbligatorio un controllo preciso della temperatura in un ambiente pulito e non reattivo.

Produzione di Vetro e Metalli

Nell'industria del vetro float, i componenti in allumina sono utilizzati a contatto con il vetro fuso. La loro capacità di resistere al calore estremo senza contaminare il prodotto è fondamentale.

Allo stesso modo, sono utilizzati in vari processi metallurgici che richiedono il contenimento e la manipolazione di materiali a temperature molto elevate.

Lavorazione Chimica

Per la produzione di sostanze chimiche come il tricloruro di alluminio, il recipiente di processo deve resistere a sostanze altamente corrosive a temperature elevate. L'inerzia chimica dell'allumina la rende una scelta ideale rispetto alle leghe metalliche speciali.

Componenti Elettrici e di Misura

I tubi di allumina fungono da guaine protettive per le termocoppie, utilizzate per misurare la temperatura all'interno dei forni. Il tubo protegge il sensore delicato dall'ambiente ostile consentendo al contempo un trasferimento di calore accurato.

Le loro proprietà dielettriche le rendono perfette per la fabbricazione di isolatori elettrici e passaggi che devono operare in condizioni di calore estremo.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto. Per utilizzare l'allumina in modo efficace, è necessario essere consapevoli dei suoi limiti.

Fragilità e Sensibilità agli Impatti

Come la maggior parte delle ceramiche, l'allumina è dura ma fragile. Ha un'eccellente resistenza alla compressione ma una scarsa resistenza alla trazione e può fratturarsi facilmente a causa di un impatto brusco o di una caduta. Ciò richiede una manipolazione attenta durante l'installazione e la manutenzione.

Complessità di Lavorazione e Fabbricazione

Sebbene i tubi di allumina possano essere realizzati secondo specifiche personalizzate, la loro lavorazione dopo la cottura è un processo difficile e costoso a causa della loro durezza. Ciò può influire sul costo e sui tempi di consegna per geometrie altamente complesse rispetto ai metalli.

Limiti dello Shock Termico

Sebbene l'allumina abbia una buona resistenza allo shock termico, non è immune da guasti. Cicli di riscaldamento o raffreddamento estremamente rapidi, specialmente in tubi a parete spessa, possono indurre uno stress che porta alla fessurazione. È necessario un controllo adeguato del processo per gestire i gradienti termici.

Prendere la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà se l'allumina è la soluzione giusta.

- Se il tuo obiettivo principale è creare un ambiente controllato ad alta temperatura: I tubi di allumina sono la scelta predefinita per i nuclei dei forni grazie alla loro stabilità termica e alla natura a tenuta di gas.

- Se la tua applicazione coinvolge sostanze chimiche aggressive ad alte temperature: L'eccezionale resistenza alla corrosione dell'allumina la rende superiore alla maggior parte dei metalli per il contenimento e la lavorazione.

- Se hai bisogno di isolare componenti elettrici in una zona calda: L'elevata rigidità dielettrica dell'allumina combinata con la sua resistenza termica fornisce una soluzione affidabile dove polimeri e altri isolanti fallirebbero.

- Se il tuo ambiente comporta elevata usura e abrasione: La durezza dell'allumina offre una lunga vita utile per componenti come guide di materiale o ugelli.

Comprendendo queste proprietà fondamentali, puoi sfruttare con fiducia la ceramica di allumina per risolvere sfide ingegneristiche in cui i materiali convenzionali non sono all'altezza.

Tabella Riassuntiva:

| Proprietà | Vantaggio | Settori Chiave |

|---|---|---|

| Resistenza alle Alte Temperature | Mantiene l'integrità in caso di calore estremo | Forni, Produzione di Vetro/Metalli |

| Inerzia Chimica | Resiste alla corrosione da acidi/basi | Lavorazione Chimica |

| Durata Meccanica | Resiste all'usura, all'abrasione e alla pressione | Scienza dei Materiali, Apparecchiature Industriali |

| Isolamento Elettrico | Isola i componenti in sicurezza nelle zone calde | Sistemi Elettrici, di Misura |

| Resistenza allo Shock Termico | Gestisce rapidi cambiamenti di temperatura | Materiali Avanzati, Processi di Sinterizzazione |

Sblocca Precisione e Durata con le Soluzioni Avanzate di Allumina di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel campo della scienza dei materiali, della lavorazione chimica o della produzione ad alta temperatura, i nostri tubi in ceramica di allumina e i sistemi personalizzati garantiscono prestazioni affidabili in condizioni estreme. Contattaci oggi per discutere come possiamo migliorare i tuoi processi con soluzioni su misura!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati