I forni rotativi a fuoco indiretto sono la tecnologia di elezione per la lavorazione termica ad alta temperatura in cui la purezza del materiale è fondamentale. Eccellono nelle applicazioni che richiedono un'atmosfera controllata, rendendoli essenziali per la produzione di materiali avanzati, l'esecuzione della pirolisi e la purificazione di composti chimici sensibili dove il contatto diretto con i gas di combustione causerebbe contaminazione o reazioni secondarie indesiderate.

La decisione fondamentale di utilizzare un forno a fuoco indiretto rispetto a uno a fuoco diretto è un compromesso strategico. Si sceglie il controllo assoluto del processo e la purezza del materiale rispetto alla maggiore efficienza termica e scala tipicamente associate ai sistemi a fuoco diretto.

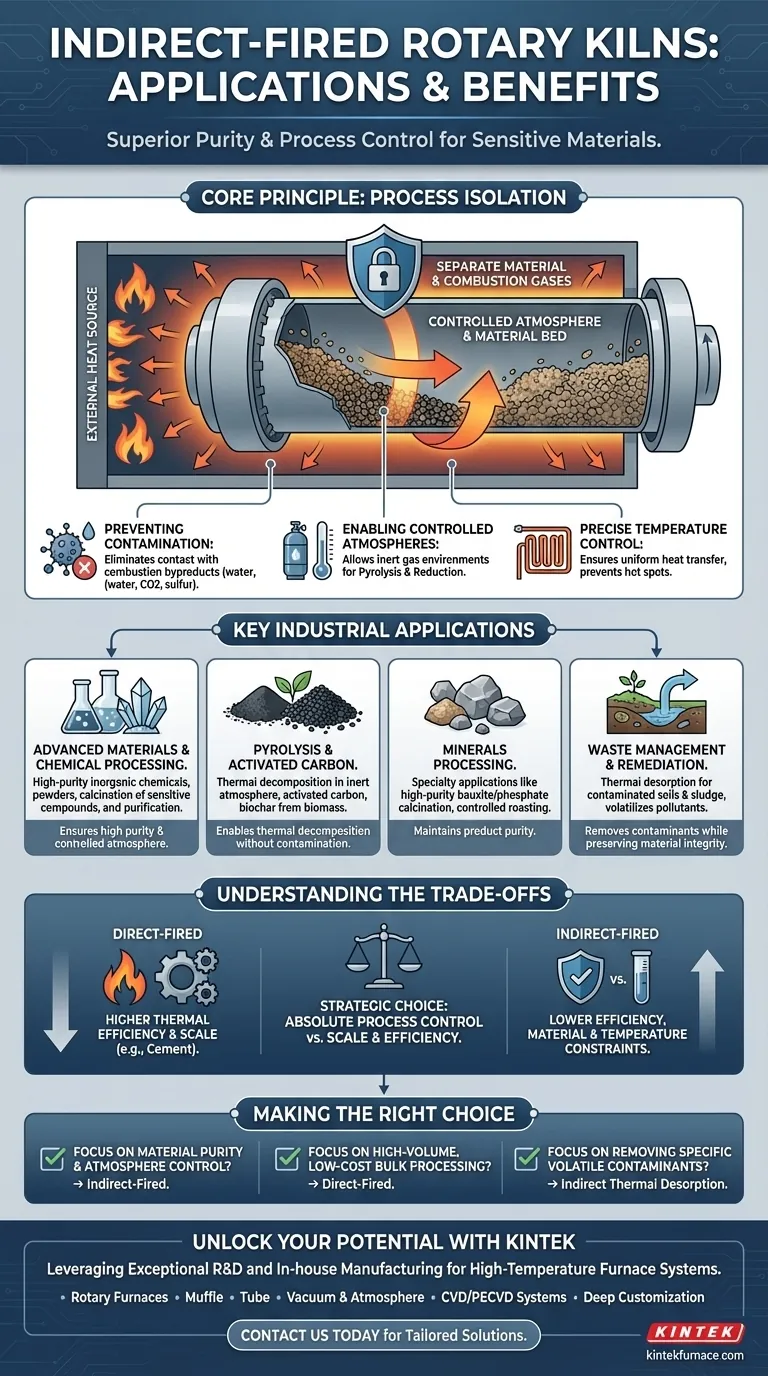

Il Principio Fondamentale: Isolamento del Processo

Il vantaggio fondamentale di un forno a fuoco indiretto è la completa separazione del materiale lavorato dalla fonte di calore e dai suoi sottoprodotti di combustione. Il guscio rotante del forno viene riscaldato dall'esterno e quel calore si trasferisce attraverso la parete del guscio al materiale che si ribalta all'interno.

Prevenzione della Contaminazione del Materiale

In un forno a fuoco diretto, la fiamma e i gas caldi passano direttamente sopra il materiale, il che è efficiente ma introduce sottoprodotti come vapore acqueo, anidride carbonica e zolfo.

La combustione indiretta elimina questo problema. È fondamentale per prodotti di alto valore come fosfori, titanati e ossidi di zinco speciali, dove anche tracce di impurità possono rovinare le prestazioni del prodotto finale.

Abilitare Atmosfere Controllate

Poiché l'ambiente di processo interno è sigillato dalla camera di riscaldamento esterna, è possibile introdurre e mantenere un'atmosfera specifica.

Ciò consente processi che altrimenti sarebbero impossibili in presenza di ossigeno. Questi includono la pirolisi (decomposizione termica in atmosfera inerte) e le reazioni di riduzione che utilizzano gas come l'idrogeno.

Controllo della Temperatura Preciso e Uniforme

Riscaldare il guscio esternamente consente un trasferimento di calore più delicato e uniforme al letto di materiale.

Ciò previene i punti caldi localizzati, garantendo che ogni particella sperimenti una storia termica simile. Questa precisione è vitale per creare prodotti con qualità costante e proprietà fisiche prevedibili.

Applicazioni Industriali Chiave

Questo principio di isolamento del processo rende i forni indiretti particolarmente adatti per diversi processi e materiali industriali specifici.

Materiali Avanzati e Lavorazione Chimica

I forni indiretti sono utilizzati per produrre prodotti chimici inorganici e polveri di elevata purezza. Ciò include la calcinazione di composti sensibili dove è necessario ottenere una struttura cristallina specifica senza introdurre impurità.

Sono utilizzati anche per la purificazione, eliminando elementi volatili da un materiale di base prezioso ad alte temperature.

Pirolisi e Carboni Attivi

La pirolisi è la decomposizione termica del materiale organico in assenza di ossigeno. La combustione indiretta è l'unico modo pratico per ottenerla in un sistema rotativo continuo.

Questo processo è alla base della produzione di carboni attivi, biochar e altri prodotti a base di carbonio da materie prime come legno, gusci di cocco o carbone.

Lavorazione dei Minerali

Mentre i forni a fuoco diretto gestiscono minerali sfusi come il calcare, i forni a fuoco indiretto sono utilizzati per applicazioni di minerali speciali.

Ciò include la calcinazione della bauxite o del minerale di fosfato dove la purezza del prodotto è una specifica chiave, o la tostatura dei minerali per indurre cambiamenti chimici specifici in un'atmosfera controllata.

Gestione dei Rifiuti e Bonifica

La desorbimento termico è un'applicazione chiave nella bonifica ambientale. Un forno a fuoco indiretto può essere utilizzato per riscaldare terreni contaminati o fanghi industriali.

Il riscaldamento controllato volatilizza contaminanti come idrocarburi o mercurio, che vengono poi raccolti dai gas di scarico per il trattamento, lasciando dietro di sé il terreno pulito. Il processo rimuove il contaminante senza distruggere la matrice del suolo stessa.

Comprendere i Compromessi

Sebbene potenti, i forni a fuoco indiretto non sono una soluzione universale. Il loro vantaggio principale—l'isolamento del processo—crea limitazioni intrinseche.

Efficienza Termica e Scala

Trasferire calore attraverso un guscio spesso e rotante in acciaio o lega è meno efficiente che riscaldare il materiale con una fiamma diretta. Ciò si traduce in un maggiore consumo di carburante per tonnellata di prodotto.

Inoltre, le sfide meccaniche legate al riscaldamento e alla rotazione di un guscio molto grande pongono limiti pratici al diametro e alla lunghezza dei forni indiretti. Non sono adatti per la grande portata richiesta in settori come la produzione di cemento.

Vincoli di Materiale e Temperatura

Il guscio del forno è sottoposto a un estremo stress termico. Il materiale di costruzione (tipicamente una lega di acciaio ad alta temperatura) determina la temperatura massima di esercizio e diventa un fattore di costo significativo.

Le temperature operative sono spesso limitate dalle proprietà metallurgiche del guscio per garantire una vita operativa sicura e lunga.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di forno corretta richiede una chiara comprensione del tuo obiettivo di processo primario.

- Se il tuo obiettivo principale è la purezza del materiale e il controllo dell'atmosfera: Un forno a fuoco indiretto è la scelta definitiva per sostanze chimiche sensibili, pirolisi o creazione di materiali di alto valore.

- Se il tuo obiettivo principale è la lavorazione di massa ad alto volume e basso costo: Un forno a fuoco diretto è quasi sempre la soluzione più economica e scalabile, a condizione che il materiale possa tollerare i gas di combustione.

- Se il tuo obiettivo principale è la rimozione di specifici contaminanti volatili: Il desorbimento termico indiretto offre un controllo preciso della temperatura per mirare ai contaminanti senza combustione del materiale primario.

In definitiva, comprendere la necessità fondamentale dell'isolamento del processo è la chiave per decidere se un forno rotativo a fuoco indiretto è lo strumento giusto per la tua applicazione.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Materiali Avanzati e Lavorazione Chimica | Garantisce elevata purezza e atmosfera controllata per composti sensibili |

| Pirolisi e Carboni Attivi | Consente la decomposizione termica in ambienti inerti senza contaminazione |

| Lavorazione dei Minerali | Mantiene la purezza del prodotto nei processi di calcinazione e tostatura |

| Gestione dei Rifiuti e Bonifica | Rimuove i contaminanti tramite desorbimento termico preservando l'integrità del materiale |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni Rotativi, Forni a Muffola, a Tubo, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per purezza, efficienza e affidabilità. Contattaci oggi per discutere come i nostri forni rotativi a fuoco indiretto su misura possono elevare le vostre operazioni e fornire risultati superiori per le vostre applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione