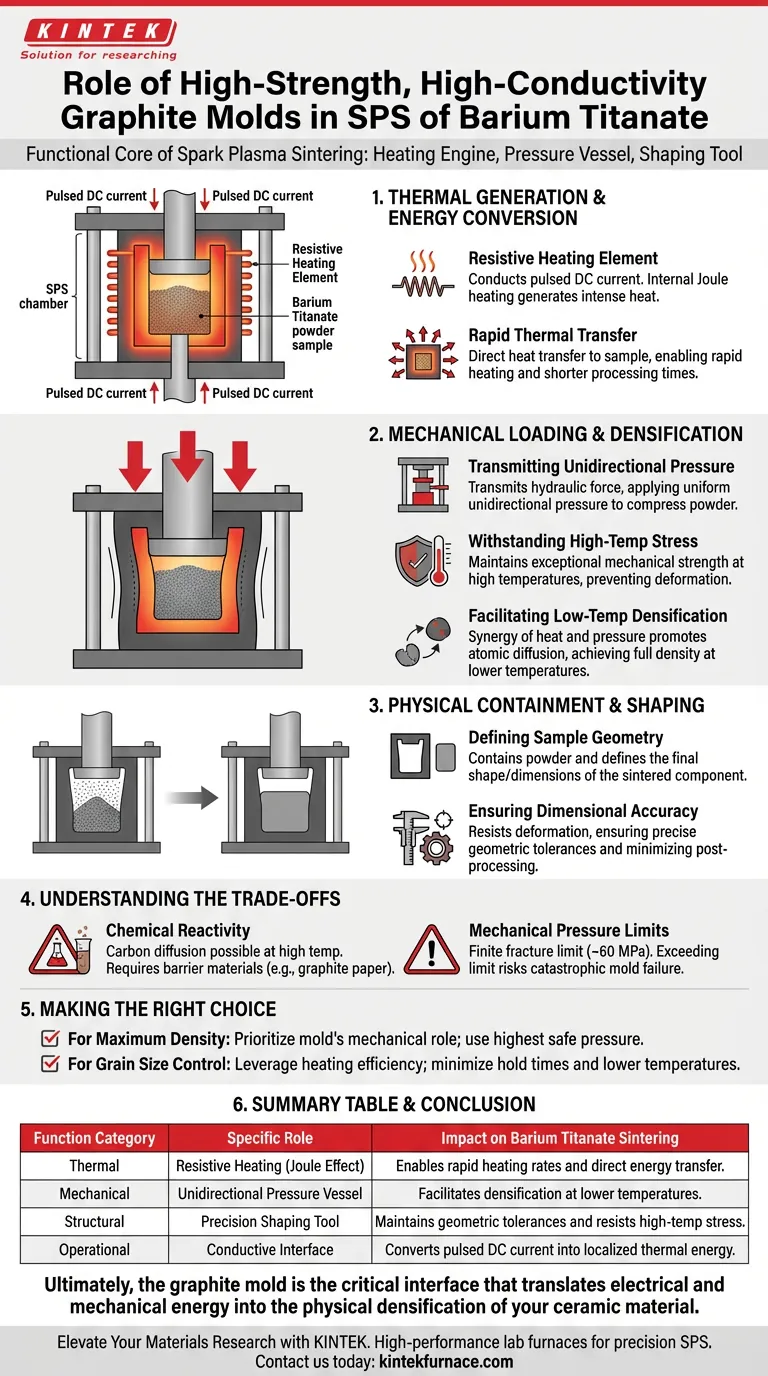

Gli stampi in grafite ad alta resistenza e alta conducibilità fungono da nucleo funzionale del processo di sinterizzazione a plasma a scintilla (SPS), agendo contemporaneamente come motore di riscaldamento, recipiente a pressione e strumento di formatura. Convertono la corrente elettrica pulsata in energia termica per riscaldare il campione, mantenendo al contempo un'integrità strutturale sufficiente a trasmettere una massiccia pressione unidirezionale. Questa duplice azione facilita la completa densificazione delle ceramiche di titanato di bario a temperature significativamente inferiori rispetto a quelle richieste dai metodi di sinterizzazione convenzionali.

Lo stampo in grafite nell'SPS non è un semplice contenitore passivo; è un componente attivo dei sistemi termici e meccanici della macchina. Consentendo l'applicazione simultanea di calore e pressione, permette un rapido consolidamento che preserva la fine microstruttura del materiale.

Generazione Termica e Conversione Energetica

Agire come Elemento Riscaldante Resistivo

La funzione più distintiva dello stampo in grafite è il suo ruolo di resistore elettrico. Lo stampo conduce la corrente continua pulsata (DC) generata dal sistema SPS. Poiché la grafite è conduttiva ma possiede resistenza, il passaggio di questa corrente genera un intenso calore interno (riscaldamento Joule).

Rapido Trasferimento Termico

Questo meccanismo consente all'energia termica di essere generata immediatamente attorno alla polvere di titanato di bario. A differenza dei forni convenzionali che riscaldano tramite irraggiamento esterno, lo stampo in grafite trasferisce il calore direttamente al campione, consentendo rapidi tassi di riscaldamento e riducendo il tempo di processo complessivo.

Carico Meccanico e Densificazione

Trasmissione di Pressione Unidirezionale

Per ottenere un'alta densità, la polvere di titanato di bario deve essere compressa durante il riscaldamento. Lo stampo in grafite funge da mezzo di trasmissione della forza idraulica del sistema. Applica una pressione uniforme e unidirezionale direttamente sul campione, spingendo fisicamente le particelle l'una contro l'altra.

Resistenza allo Stress ad Alta Temperatura

La grafite è unica perché mantiene un'eccezionale resistenza meccanica anche alle alte temperature richieste per la sinterizzazione delle ceramiche. Ciò consente allo stampo di resistere a una significativa pressione assiale senza deformarsi o guastarsi, garantendo che il campione venga compresso efficacemente durante tutto il ciclo termico.

Facilitare la Densificazione a Bassa Temperatura

La combinazione della capacità dello stampo di generare calore e trasmettere pressione crea un effetto sinergico. Questo ambiente promuove la diffusione atomica e aiuta la polvere a superare le barriere cinetiche, consentendo al titanato di bario di raggiungere la piena densità a temperature inferiori rispetto a quanto sarebbe possibile con la sinterizzazione senza pressione.

Contenimento Fisico e Formatura

Definizione della Geometria del Campione

A livello fondamentale, lo stampo agisce come strumento di formatura. Contiene la polvere ceramica sciolta e definisce la forma e le dimensioni finali del componente sinterizzato in titanato di bario.

Garanzia di Precisione Dimensionale

Poiché la grafite ad alta resistenza resiste alla deformazione sotto carico, garantisce che il prodotto ceramico finale mantenga tolleranze geometriche precise, riducendo al minimo la necessità di un'ampia post-lavorazione o lavorazione meccanica.

Comprendere i Compromessi

Sebbene gli stampi in grafite siano essenziali per l'SPS, introducono vincoli specifici che devono essere gestiti per garantirne il successo.

Reattività Chimica e Contaminazione

A temperature elevate, il carbonio dallo stampo in grafite può diffondersi nel campione ceramico o reagire con esso. Sebbene non esplicitamente dettagliato nel riferimento primario per il titanato di bario, la pratica standard dell'SPS richiede spesso l'uso di materiali barriera (come carta di grafite o rivestimenti di nitruro di boro) per prevenire la contaminazione superficiale o l'adesione.

Limiti di Pressione Meccanica

Sebbene la grafite ad alta resistenza sia robusta, ha un limite di frattura finito (tipicamente circa 60 MPa per i gradi standard ad alta resistenza). Superare questa pressione per forzare la densificazione può causare un guasto catastrofico dello stampo, il che significa che esiste un tetto massimo alla forza meccanica disponibile per aiutare la sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti i tuoi esperimenti SPS per il titanato di bario, considera come le funzioni dello stampo si allineano con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità al ruolo meccanico dello stampo utilizzando la massima pressione sicura che il grado di grafite può sopportare per favorire la compattazione.

- Se il tuo obiettivo principale è il Controllo della Dimensione del Grano: Sfrutta l'efficienza di riscaldamento dello stampo per ridurre al minimo i tempi di mantenimento e le temperature di sinterizzazione, prevenendo la crescita dei grani.

In definitiva, lo stampo in grafite è l'interfaccia critica che traduce l'energia elettrica e meccanica nella densificazione fisica del tuo materiale ceramico.

Tabella Riassuntiva:

| Categoria di Funzione | Ruolo Specifico | Impatto sulla Sinterizzazione del Titanato di Bario |

|---|---|---|

| Termica | Riscaldamento Resistivo (Effetto Joule) | Consente rapidi tassi di riscaldamento e trasferimento diretto di energia. |

| Meccanica | Recipiente a Pressione Unidirezionale | Facilita la densificazione a temperature inferiori. |

| Strutturale | Strumento di Formatura di Precisione | Mantiene le tolleranze geometriche e resiste allo stress ad alta temperatura. |

| Operativa | Interfaccia Conduttiva | Converte la corrente DC pulsata in energia termica localizzata. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nella sinterizzazione a plasma a scintilla (SPS) inizia con hardware superiore. Supportato da R&S e produzione esperte, KINTEK fornisce forni ad alta temperatura da laboratorio ad alte prestazioni—inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD—tutti personalizzabili per soddisfare le tue esigenze uniche di sinterizzazione del titanato di bario. Sia che tu richieda un controllo avanzato della temperatura o una robusta integrità strutturale per applicazioni ad alta pressione, il nostro team di ingegneri è pronto ad assisterti.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quali sono le applicazioni comuni degli elementi riscaldanti in carburo di silicio di tipo DM? Soluzioni versatili per processi ad alta temperatura

- Quali sono i limiti delle leghe di rame-nichel per applicazioni di riscaldamento? Approfondimenti chiave su temperatura e prestazioni

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Perché è necessaria una disposizione spaziale precisa delle sonde termocoppia negli esperimenti di combustione del magnesio?

- Come vengono prodotti gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura

- Come funziona il processo di riscaldamento Joule negli elementi riscaldanti ad alta temperatura? Sblocca una generazione di calore efficiente per il tuo laboratorio

- Perché il platino è selezionato come materiale per la zona di riscaldamento per i forni SEM? Garantire immagini ad alto contrasto a 1300°C