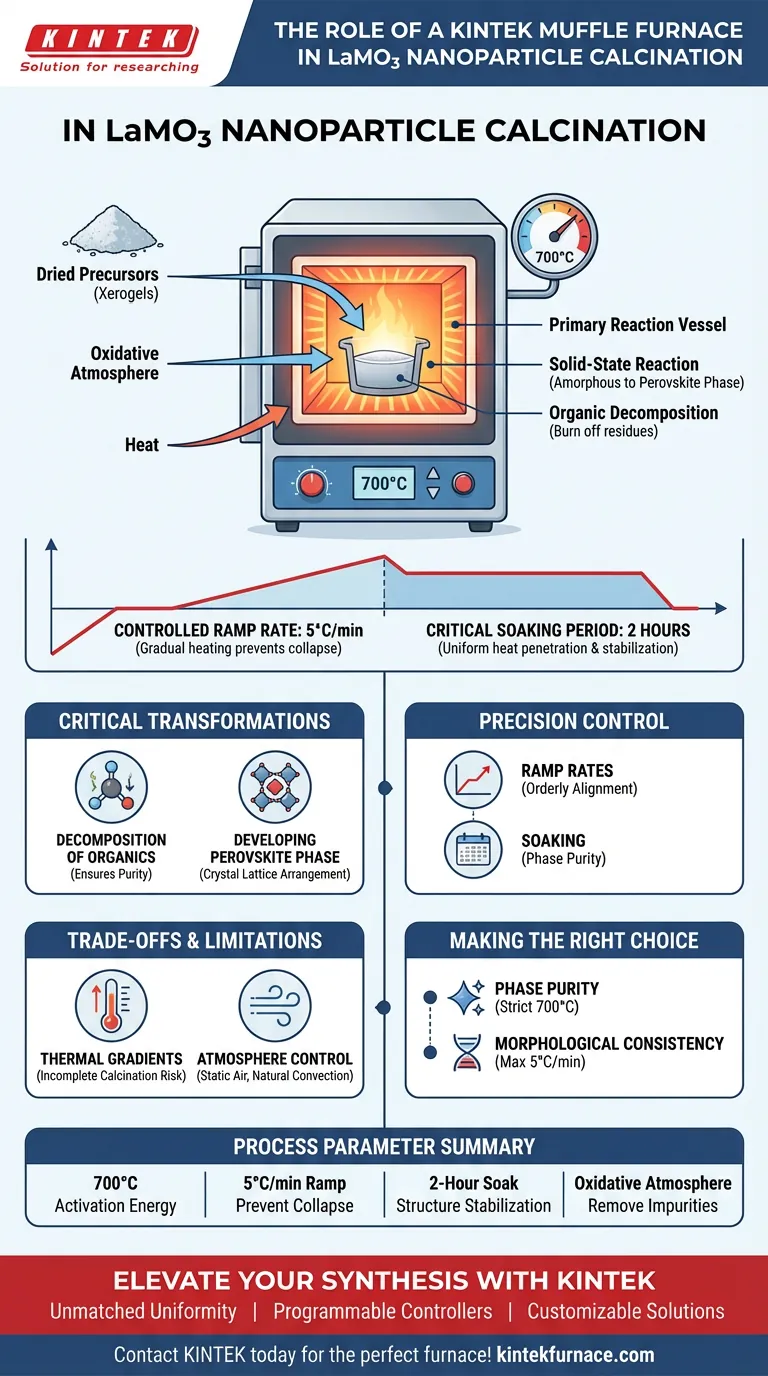

Una muffola da laboratorio funge da recipiente di reazione primario per trasformare i precursori essiccati in nanoparticelle cristalline di LaMO3 (dove M = Cr, Mn o Co). Fornisce l'ambiente ossidativo ad alta temperatura richiesto per riscaldare i campioni esattamente a 700°C a una velocità controllata di 5°C al minuto, seguito da un periodo critico di mantenimento di 2 ore.

La muffola guida la reazione allo stato solido che converte gli xerogel amorfi in cristalli di perovskite a fase pura. Controllando con precisione il profilo termico, garantisce la completa decomposizione dei residui organici stabilizzando al contempo la struttura finale delle nanoparticelle.

Facilitare Trasformazioni Chimiche Critiche

La muffola non è semplicemente un riscaldatore; è l'ambiente in cui viene finalizzata l'identità chimica del materiale.

Decomposizione dei Componenti Organici

La sintesi di nanoparticelle di LaMO3 inizia tipicamente con un precursore contenente elementi organici, spesso sotto forma di xerogel.

La muffola fornisce l'atmosfera ossidativa necessaria per bruciare completamente questi leganti e residui organici. Senza questo passaggio, rimarrebbero impurità carboniose, compromettendo la purezza del nanomateriale finale.

Sviluppo della Fase Cristallina Perovskite

La funzione principale della muffola è fornire l'energia necessaria per la cristallizzazione.

A 700°C, il precursore amorfo subisce una reazione allo stato solido, riorganizzando la sua struttura atomica nel reticolo ordinato della fase perovskite. Questo trattamento termico è ciò che distingue fisicamente la nanoparticella di LaMO3 finale dal gel essiccato iniziale.

Garantire la Purezza di Fase

Il raggiungimento di una fase cristallina pura dipende dall'applicazione costante del calore.

Il controllo della temperatura ad alta precisione della muffola garantisce che l'intero campione raggiunga l'energia di attivazione necessaria per la reazione, prevenendo la formazione di fasi secondarie o incomplete.

Il Ruolo dei Parametri di Controllo di Precisione

La qualità delle nanoparticelle è dettata dal profilo termico specifico eseguito dalla muffola.

Velocità di Rampa Controllate

La muffola deve rispettare una rigorosa velocità di rampa di 5°C al minuto.

Un riscaldamento troppo rapido può causare collasso strutturale o velocità di reazione non uniformi all'interno del materiale. Una rampa controllata consente il rilascio graduale dei volatili e l'allineamento ordinato del reticolo cristallino.

L'Importanza del Periodo di Mantenimento

Una volta raggiunta la temperatura target, la muffola mantiene un mantenimento di 2 ore.

Questo tempo di permanenza consente al calore di penetrare nel nucleo del campione, garantendo che la reazione allo stato solido sia completata uniformemente in tutto il lotto. Stabilizza la struttura cristallina prima che inizi il processo di raffreddamento.

Comprendere i Compromessi

Sebbene la muffola sia lo strumento standard per questo processo, gli utenti devono essere consapevoli dei limiti intrinseci per garantire la validità dei dati.

Gradienti Termici

Le muffole standard possono presentare variazioni di temperatura tra il centro della camera e le pareti.

Se il campione viene posizionato troppo vicino agli elementi riscaldanti o alla porta, la temperatura effettiva potrebbe deviare dal setpoint di 700°C, potenzialmente risultando in una calcinazione incompleta o una crescita irregolare dei grani.

Controllo dell'Atmosfera

La maggior parte delle muffole di base opera in un'atmosfera statica d'aria.

Sebbene questo sia ideale per i requisiti ossidativi della sintesi di LaMO3, limita la capacità di eliminare attivamente i sottoprodotti della reazione. Gli utenti si affidano alla convezione naturale per rimuovere i gas evoluti durante la decomposizione organica.

Fare la Scelta Giusta per il Tuo Obiettivo

Il protocollo di calcinazione è la leva che azioni per regolare le caratteristiche finali delle tue nanoparticelle di LaMO3.

- Se il tuo obiettivo principale è la Purezza di Fase: Aderisci rigorosamente al setpoint di 700°C, poiché temperature più basse potrebbero non innescare completamente la trasformazione nella struttura perovskite.

- Se il tuo obiettivo principale è la Consistenza Morfologica: Assicurati che la velocità di rampa non superi i 5°C/min per evitare che la rapida evoluzione dei gas danneggi la struttura porosa in via di sviluppo.

La precisione nei parametri di elaborazione termica è il fattore più importante per riprodurre una sintesi di nanoparticelle di alta qualità.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Calcinazione di LaMO3 | Impatto sulla Qualità delle Nanoparticelle |

|---|---|---|

| Temperatura di 700°C | Fornisce energia di attivazione per la reazione allo stato solido | Garantisce la trasformazione dalla fase amorfa a quella perovskite |

| Velocità di Rampa di 5°C/min | Rilascio graduale di volatili e residui organici | Previene il collasso strutturale e promuove la cristallizzazione ordinata |

| Mantenimento di 2 Ore | Penetrazione uniforme del calore e stabilizzazione della struttura | Garantisce la purezza di fase e completa le trasformazioni allo stato solido |

| Atmosfera Ossidativa | Brucia leganti organici e residui di carbonio | Elimina le impurità per produrre polvere cristallina ad alta purezza |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è la spina dorsale della produzione di nanoparticelle di LaMO3 di alta qualità. KINTEK fornisce sistemi di muffole, tubi e forni sottovuoto leader del settore, specificamente progettati per gestire le rigorose esigenze di calcinazione e reazioni allo stato solido.

Supportati da R&S esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio offrono:

- Uniformità di Temperatura Ineguagliabile: Elimina i gradienti termici per una purezza di fase costante.

- Controllori Logici Programmabili: Imposta facilmente velocità di rampa precise (come 5°C/min) e periodi di mantenimento.

- Soluzioni Personalizzabili: Adatta le dimensioni della camera e i controlli atmosferici alle tue esigenze di ricerca uniche.

Non lasciare che un riscaldamento incoerente comprometta i risultati della tua ricerca. Contatta KINTEK oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Hongquan Zhao, Songtao Dong. Electrochemical Properties of LaMO3(M=Cr, Mn, and Co) Perovskite Materials. DOI: 10.3390/coatings14010147

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è una delle funzioni primarie di una fornace a muffola nell'analisi dei materiali? Scopri il suo ruolo nella determinazione precisa del contenuto di ceneri

- Perché i forni elettrici sono considerati un'opzione di riscaldamento più silenziosa? Spiegazione del funzionamento silenzioso

- Qual è il ruolo di una muffola ad alta temperatura nel trattamento dei nanofili di Mn3O4? Ottimizzare la stabilità di fase

- Cos'è un forno a scatola e quali sono i suoi altri nomi? Scopri i suoi usi e vantaggi chiave

- Quali sono i metodi di trasporto comuni utilizzati nei forni a muffola? Scegliere il sistema giusto per il vostro laboratorio

- Come viene utilizzato un forno a muffola da laboratorio nel trattamento termico dell'acciaio DP? Ottimizzare la martensite e la resistenza

- Quali sono le caratteristiche principali di un forno a muffola? Ottieni un controllo preciso delle alte temperature per il tuo laboratorio

- Quale ruolo svolge un forno a muffola di tipo a scatola nel vaglio della pirolisi dei rifiuti NBR? Padronanza dei dati termici di base