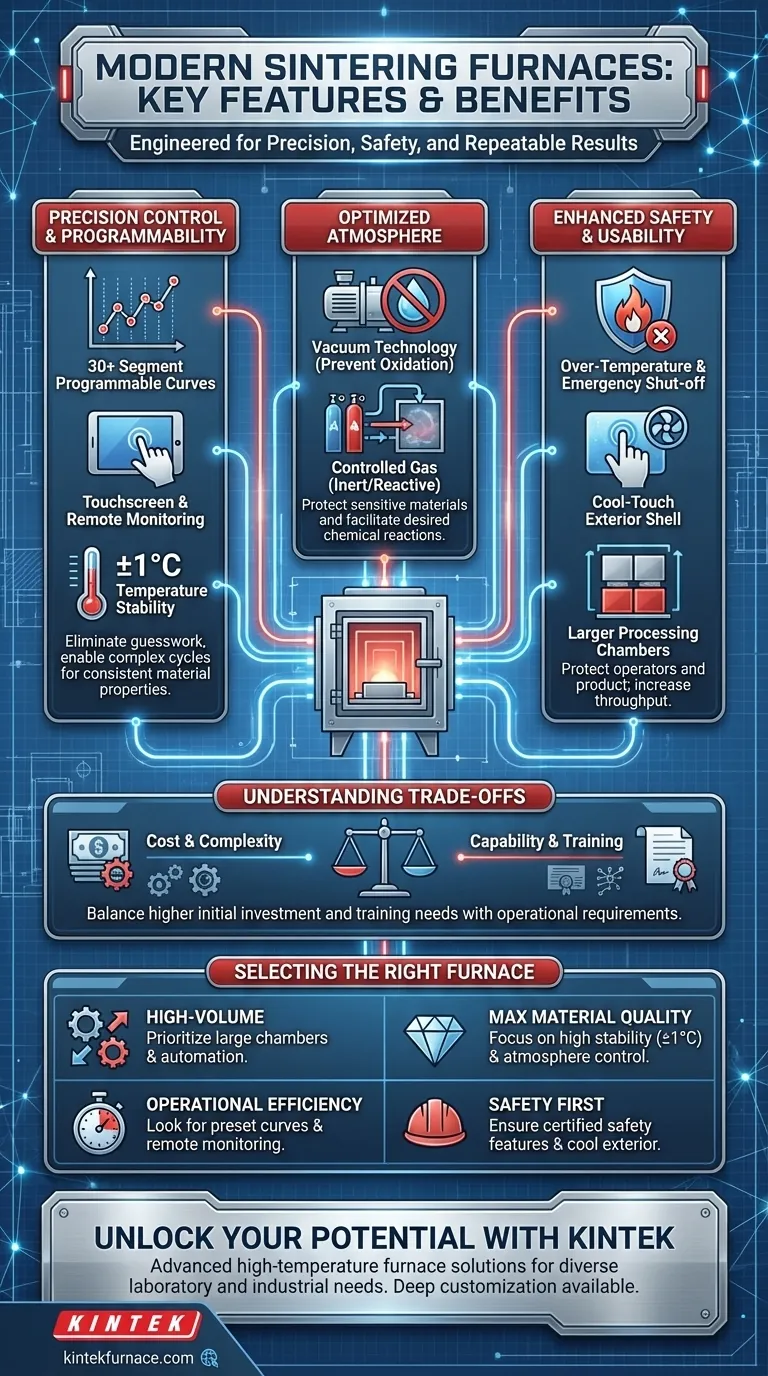

Nella loro essenza, i forni per sinterizzazione moderni sono definiti da caratteristiche che garantiscono un controllo ambientale preciso e una maggiore sicurezza. I progressi chiave includono sistemi di controllo altamente programmabili, capacità di vuoto e atmosfera controllata e robusti meccanismi di sicurezza automatizzati per proteggere sia gli operatori che il prodotto. Queste caratteristiche lavorano in concerto per garantire un riscaldamento uniforme, prevenire l'ossidazione e creare risultati altamente ripetibili per materiali che vanno dalle ceramiche dentali ai componenti industriali.

La tecnologia dei forni moderni è passata dalla semplice applicazione di calore alla progettazione precisa dell'intero processo termico. L'obiettivo non è più solo raggiungere una temperatura target, ma controllare ogni variabile, dall'atmosfera alla velocità di riscaldamento, per ottenere proprietà dei materiali specifiche e prevedibili.

Controllo di Precisione e Programmabilità

Il cervello di un forno moderno è il suo sistema di controllo. Questi sistemi sono progettati per eliminare le congetture e consentire processi complessi e multistadio perfettamente ripetibili.

Curve di Sinterizzazione Programmabili

I forni moderni sono dotati di controlli programmabili a 30 segmenti (o più), che consentono agli utenti di definire cicli intricati di riscaldamento, mantenimento e raffreddamento.

Molte unità sono fornite con curve di sinterizzazione preimpostate per materiali comuni come la zirconia, risparmiando tempo e riducendo il rischio di errori di programmazione.

Sistemi di Controllo Avanzati

Le operazioni sono spesso gestite tramite un touchscreen a colori da 7 pollici (o più grande), che fornisce un'interfaccia intuitiva per il monitoraggio e la programmazione.

Sistemi di controllo intelligenti con capacità di monitoraggio remoto consentono ai tecnici di supervisionare i processi a distanza, semplificando il funzionamento e abilitando flussi di lavoro di produzione continui.

Stabilità Uniforme della Temperatura

Un isolamento superiore ed elementi riscaldanti avanzati garantiscono un'eccezionale stabilità della temperatura, spesso entro ±1°C rispetto al punto impostato. Questa uniformità è fondamentale per ottenere una densità del materiale coerente e prevenire difetti strutturali.

Ottimizzazione dell'Atmosfera di Sinterizzazione

L'ambiente all'interno del forno è importante tanto quanto la temperatura. I forni moderni offrono un controllo eccezionale sull'atmosfera interna per prevenire la contaminazione e facilitare le reazioni chimiche desiderate.

Tecnologia Sottovuoto

La capacità di creare un vuoto è una caratteristica chiave per prevenire l'ossidazione. Rimuovendo l'ossigeno prima dell'inizio del ciclo di riscaldamento, il forno protegge i materiali sensibili dalla decolorazione e dal degrado delle loro proprietà meccaniche.

Atmosfere Controllate

Oltre al vuoto, molti forni consentono l'introduzione di gas specifici. Questo è fondamentale per i materiali che richiedono un'atmosfera inerte (come l'argon) o reattiva per raggiungere le loro caratteristiche finali.

Miglioramento della Sicurezza e Usabilità

Man mano che i forni diventano più potenti e complessi, la sicurezza integrata e la progettazione incentrata sull'utente sono diventate fondamentali.

Meccanismi di Sicurezza Integrati

La protezione da sovratemperatura interrompe automaticamente l'alimentazione se il forno supera un limite di sicurezza, prevenendo danni all'unità e al prodotto.

I sistemi includono anche pulsanti di arresto di emergenza e, in alcuni casi, sensori di rilevamento perdite di gas per garantire la completa sicurezza dell'ambiente operativo durante la lavorazione ad alta temperatura.

Design Focalizzato sull'Utente

I design moderni spesso presentano un rivestimento di raffreddamento a doppio strato o raffreddamento assistito da ventola, mantenendo bassa la temperatura della superficie esterna (spesso inferiore a 50°C) per prevenire ustioni all'operatore.

Le camere di lavorazione più grandi sono ormai comuni, aumentando la produttività senza un aumento proporzionale dell'ingombro del forno.

Comprendere i Compromessi

Sebbene le caratteristiche avanzate offrano vantaggi significativi, introducono anche considerazioni pratiche che devono essere ponderate.

Costo vs. Capacità

Funzionalità più sofisticate, come controlli atmosferici avanzati o camere più grandi, sono direttamente correlate a un investimento iniziale più elevato. È fondamentale che le capacità del forno corrispondano alle effettive esigenze di lavorazione per evitare spese eccessive.

Complessità e Formazione

Sebbene i touchscreen semplifichino il funzionamento, la programmabilità sottostante è più complessa. Sbloccare il pieno potenziale di un controllore a 30 segmenti o di un sistema multi-gas richiede una formazione adeguata dell'operatore per prevenire errori.

Considerazioni sulla Manutenzione

Un forno con elettronica avanzata, pompe per il vuoto e controllori di flusso del gas ha più potenziali punti di guasto rispetto a un semplice forno. Considerare la disponibilità di supporto tecnico e il costo di manutenzione di questi componenti sofisticati a lungo termine.

Selezione del Forno Giusto per la Tua Applicazione

La scelta di un forno richiede l'allineamento delle sue caratteristiche con gli obiettivi principali.

- Se la tua priorità principale è la produzione ad alto volume: Dai la precedenza a forni con camere più grandi e caratteristiche che supportano la lavorazione continua o a lotti automatizzata.

- Se la tua priorità principale è la massima qualità del materiale: Investi in un sistema con il più alto grado di stabilità della temperatura (±1°C) e controllo avanzato dell'atmosfera o del vuoto.

- Se la tua priorità principale è l'efficienza operativa: Cerca controller programmabili avanzati con curve preimpostate e monitoraggio remoto per ridurre al minimo l'intervento manuale e l'errore umano.

- Se la tua priorità principale è la sicurezza: Assicurati che il forno includa caratteristiche di sicurezza certificate come la protezione da sovratemperatura, l'arresto di emergenza e un involucro esterno freddo al tatto.

In definitiva, il forno giusto è uno strumento precisamente abbinato alle esigenze del tuo materiale e agli obiettivi della tua operazione.

Tabella Riassuntiva:

| Caratteristica | Dettagli Chiave |

|---|---|

| Controllo di Precisione | Curve programmabili a più di 30 segmenti, stabilità ±1°C, interfaccia touchscreen |

| Controllo Atmosfera | Opzioni vuoto e gas per prevenzione ossidazione e qualità del materiale |

| Meccanismi di Sicurezza | Protezione da sovratemperatura, arresto di emergenza, esterno freddo |

| Usabilità | Camere più grandi, monitoraggio remoto, curve preimpostate per l'efficienza |

Sblocca il pieno potenziale dei tuoi processi di sinterizzazione con KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di un controllo preciso della temperatura, di maggiore sicurezza o di design personalizzati per materiali come le ceramiche, KINTEK offre prestazioni affidabili ed efficienza. Contattaci oggi per discutere di come i nostri forni per sinterizzazione possono elevare la produttività e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti