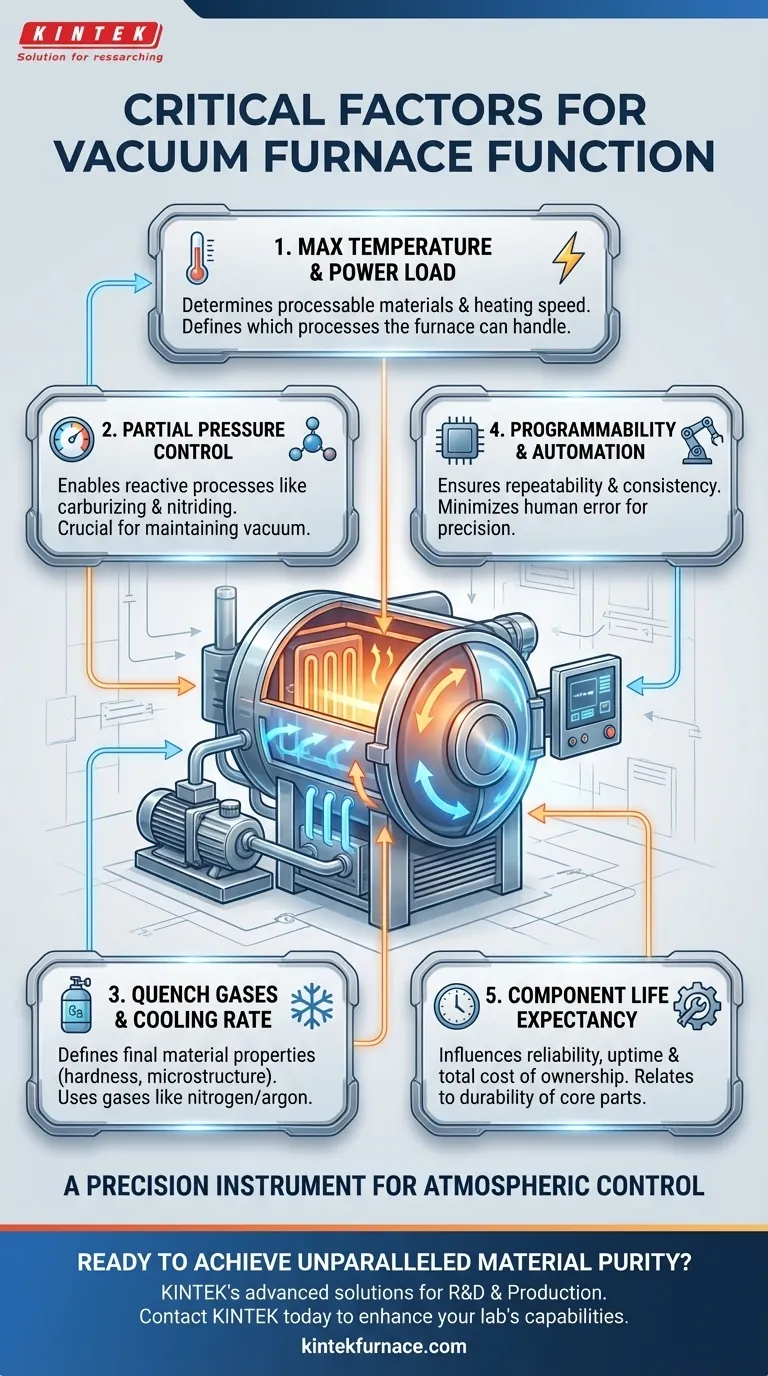

In sintesi, il corretto funzionamento di un forno a vuoto dipende da cinque fattori critici. Questi sono la temperatura operativa massima del forno e il carico di potenza, la sua capacità di controllare la pressione parziale, il tipo di gas di tempra utilizzati per il raffreddamento e la durata operativa prevista dei suoi componenti principali. Insieme, questi elementi determinano la capacità del forno di creare un ambiente altamente controllato e a bassa contaminazione per la lavorazione di materiali come i metalli.

Un forno a vuoto non è semplicemente un dispositivo per riscaldare; è uno strumento di precisione per il controllo atmosferico. Il suo successo dipende dalla perfetta integrazione dei sistemi che creano il vuoto, generano calore e gestiscono il raffreddamento, garantendo che il materiale finale possieda le proprietà esatte richieste.

Decomposizione del sistema: i componenti principali del controllo

Per comprendere i fattori operativi critici, dobbiamo prima comprendere i componenti fondamentali di qualsiasi forno a vuoto. Ogni parte svolge una funzione specifica nella creazione e nel mantenimento dell'ambiente altamente controllato necessario per il trattamento.

La camera a vuoto

Questo è il recipiente sigillato dove avviene l'intero processo. Deve essere sufficientemente robusto da resistere sia alle temperature interne estreme sia al differenziale di pressione creato dal vuoto.

Il sistema di riscaldamento

Questo sistema, composto da elementi riscaldanti, è responsabile dell'aumento della temperatura del materiale. Il design di questi elementi e la loro fonte di alimentazione influiscono direttamente sulla temperatura massima del forno, sulla velocità di riscaldamento e sull'uniformità della temperatura.

Il sistema del vuoto

Una serie di pompe per vuoto lavora per rimuovere aria e altri gas dalla camera. Questo crea l'atmosfera di vuoto, che previene l'ossidazione e la contaminazione dei materiali in lavorazione.

Il sistema di controllo della temperatura

Questo è il cervello dell'operazione. I sistemi moderni consentono un controllo preciso e programmabile delle velocità di riscaldamento, dei tempi di mantenimento e dei profili di raffreddamento, garantendo che il processo sia ripetibile e accurato.

Il sistema di raffreddamento

Dopo il riscaldamento, il materiale deve essere raffreddato in modo controllato per ottenere le proprietà metallurgiche desiderate. Questo sistema spesso utilizza pareti della camera raffreddate ad acqua e può introdurre gas di tempra inerti per accelerare la velocità di raffreddamento.

Tradurre i componenti in fattori operativi critici

Le prestazioni dei componenti sopra descritti si traducono direttamente nei fattori chiave che determinano l'idoneità di un forno per un compito specifico.

Temperatura massima e carico di potenza

Gli elementi riscaldanti e l'alimentazione del forno definiscono la sua temperatura operativa massima e la velocità con cui può raggiungerla. Questa è la specifica più fondamentale, poiché determina quali materiali e processi il forno può gestire.

Controllo della pressione parziale

Un sistema a vuoto di alta qualità non si limita a creare il vuoto; lo mantiene. La capacità di introdurre gas specifici a una pressione parziale controllata è cruciale per processi come la carburazione o la nitrurazione sotto vuoto, dove è richiesta un'atmosfera reattiva.

Gas di tempra e velocità di raffreddamento

Il sistema di raffreddamento determina la microstruttura finale e la durezza del materiale. La scelta del gas di tempra (come azoto o argon) e la pressione a cui viene introdotto sono variabili critiche che controllano la velocità di raffreddamento, "fissando" efficacemente le proprietà desiderate.

Programmabilità e automazione

Un sistema di controllo sofisticato migliora la precisione e l'affidabilità. La capacità di programmare e automatizzare l'intero ciclo—dal riscaldamento ai cambiamenti di pressione alla tempra—riduce al minimo l'errore umano e garantisce un'elevata coerenza da lotto a lotto.

Comprendere i compromessi: design e affidabilità

Non tutti i forni a vuoto sono uguali. Il loro design e la loro costruzione hanno implicazioni significative per le prestazioni, i costi e l'affidabilità a lungo termine.

Design a parete calda vs. parete fredda

I forni a parete calda hanno elementi riscaldanti all'esterno della camera a vuoto, il che limita la loro temperatura massima. I forni a parete fredda, dove gli elementi riscaldanti sono all'interno della camera raffreddata ad acqua, possono raggiungere temperature molto più elevate, cicli di riscaldamento e raffreddamento più rapidi e una migliore uniformità della temperatura.

Durata e aspettativa di vita dei componenti

La qualità degli elementi riscaldanti, della camera a vuoto e delle pompe influisce direttamente sull'affidabilità del forno e sui costi di manutenzione. L'aspettativa di vita dei componenti è un fattore critico nel costo totale di proprietà e nel tempo di attività operativa.

Caratteristiche di sicurezza ed efficienza

I forni moderni incorporano caratteristiche di sicurezza essenziali, come le funzioni di spegnimento automatico all'apertura dello sportello. I design avanzati hanno anche un minore accumulo di calore, consentendo cambiamenti di temperatura più rapidi e fornendo significativi effetti di risparmio energetico rispetto ai forni più vecchi rivestiti in refrattario.

Fare la scelta giusta per il tuo obiettivo

Il forno "migliore" è quello le cui caratteristiche si allineano perfettamente con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza e la coerenza del materiale: dai priorità a un forno con un sistema a vuoto ad alte prestazioni e controlli precisi e programmabili per temperatura e pressione parziale.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: cerca un forno con capacità di riscaldamento e raffreddamento rapide, automazione robusta e componenti durevoli progettati per il funzionamento continuo.

- Se il tuo obiettivo principale è la versatilità per la ricerca e lo sviluppo: seleziona un forno con un ampio intervallo di temperature operative, opzioni flessibili di pressione parziale e un sistema di controllo altamente programmabile per adattarsi a diversi processi.

In definitiva, il corretto funzionamento di un forno a vuoto è il risultato di un sistema equilibrato in cui ogni componente lavora in concerto per fornire un processo termico precisamente controllato.

Tabella riassuntiva:

| Fattore Critico | Impatto Chiave sulle Prestazioni |

|---|---|

| Temperatura Massima e Carico di Potenza | Determina i materiali lavorabili e la velocità di riscaldamento. |

| Controllo della Pressione Parziale | Consente processi reattivi come la carburazione e la nitrurazione. |

| Gas di Tempra e Velocità di Raffreddamento | Definisce le proprietà finali del materiale come durezza e microstruttura. |

| Programmabilità e Automazione | Garantisce ripetibilità, coerenza e minimizza l'errore umano. |

| Aspettativa di Vita dei Componenti | Influenza direttamente affidabilità, tempo di attività e costo totale di proprietà. |

Pronto a raggiungere una purezza del materiale e un controllo del processo senza precedenti?

Le soluzioni avanzate di forni a vuoto di KINTEK sono progettate per la precisione. Sfruttando la nostra eccezionale R&S e produzione interna, forniamo forni ad alta temperatura con integrità del vuoto superiore, controllo preciso della pressione parziale e capacità di tempra rapida. La nostra linea di prodotti, inclusi i Forni a Vuoto e Atmosfera, è completata da una profonda personalizzazione per soddisfare le vostre esigenze uniche per la R&S o la produzione ad alto rendimento.

Contatta KINTEL oggi per discutere come i nostri forni a vuoto affidabili e ad alte prestazioni possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento