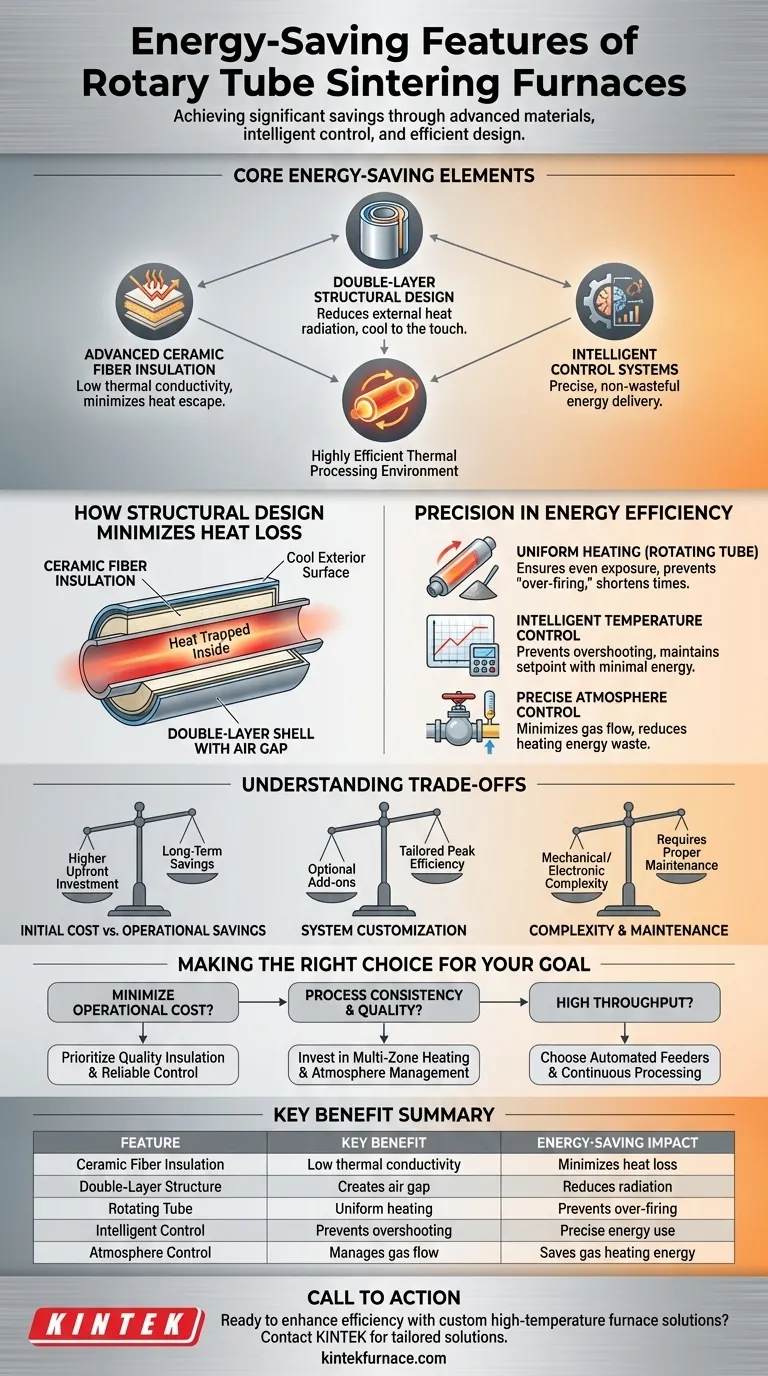

Alla base, un forno di sinterizzazione a tubo rotante raggiunge significativi risparmi energetici attraverso una combinazione di tre caratteristiche principali: l'uso di isolamento avanzato in fibra ceramica, un design strutturale a doppio strato per minimizzare la perdita di calore e sistemi di controllo intelligenti che garantiscono un'erogazione di energia precisa e senza sprechi. Questi elementi lavorano insieme per creare un ambiente di lavorazione termica altamente efficiente.

L'efficienza energetica di un forno a tubo rotante non è solo una singola caratteristica, ma il risultato del suo design fondamentale. Intrappolando il calore con materiali superiori e assicurando che il calore sia usato efficacemente attraverso la rotazione e un controllo preciso, il forno minimizza l'energia sprecata massimizzando la qualità del processo.

Come il Design Strutturale Minimizza la Perdita di Calore

La costruzione fisica del forno è la prima linea di difesa contro lo spreco di energia. L'obiettivo è generare calore e mantenerlo esattamente dove è necessario: all'interno del tubo di lavorazione.

Isolamento Avanzato in Fibra Ceramica

I moderni forni a tubo rotante utilizzano fibra ceramica di alta qualità come materiale isolante primario. Questo materiale ha una conducibilità termica estremamente bassa, il che significa che è molto scarso nel trasferire il calore.

Rivestendo la camera del forno con fibra ceramica, il design riduce drasticamente la quantità di energia termica che può sfuggire all'involucro esterno, mantenendo l'energia termica concentrata sul campione.

La Struttura a Doppio Strato

Molti design incorporano un involucro del forno a doppio strato. Questo crea un'intercapedine d'aria o uno strato isolato secondario tra la camera interna e la superficie esterna.

Questa struttura lavora in tandem con l'isolamento ceramico per mantenere fresca al tatto la superficie esterna del forno. Un esterno fresco è un indicatore diretto che il calore è contenuto con successo all'interno del sistema invece di irradiare nell'ambiente.

Il Ruolo della Precisione nell'Efficienza Energetica

Oltre a contenere semplicemente il calore, un forno veramente efficiente utilizza quel calore in modo intelligente. È qui che le caratteristiche dinamiche e di controllo del forno diventano componenti critici per il risparmio energetico.

L'Efficienza del Riscaldamento Uniforme

La caratteristica distintiva di questo forno—il tubo rotante—è di per sé un fattore chiave dell'efficienza energetica. La rotazione mescola e agita continuamente il materiale in lavorazione.

Questa azione assicura che ogni particella sia esposta uniformemente alla fonte di calore, creando una distribuzione del calore eccezionalmente uniforme. L'uniformità impedisce la necessità di "sovra-riscaldare" il forno con energia in eccesso per compensare i punti freddi in un campione statico, portando a tempi di lavorazione più brevi e un minor consumo energetico.

Controllo Intelligente della Temperatura

Questi forni dispongono di sistemi di controllo intelligenti e di alta precisione. Utilizzano programmi automatizzati per regolare la temperatura, mantenerla a un setpoint costante e gestire il tempo di elaborazione.

Questa precisione previene l'overshooting della temperatura, una fonte comune di spreco di energia in cui un forno si riscalda oltre il suo obiettivo e poi deve raffreddarsi. Fornendo solo la potenza necessaria per mantenere il setpoint, il sistema minimizza il dispendio energetico.

Controllo Preciso dell'Atmosfera

Molti processi di sinterizzazione richiedono un'atmosfera specifica e controllata (ad esempio, un gas inerte). I sistemi di controllo avanzati del forno gestiscono questa atmosfera con precisione.

Minimizzando il flusso di gas solo a quanto necessario, il sistema previene lo spreco sia del gas stesso che dell'energia richiesta per riscaldare quel gas alla temperatura di processo.

Comprendere i Compromessi

Sebbene altamente efficienti, queste caratteristiche comportano delle considerazioni. Comprenderle è fondamentale per una valutazione realistica della tecnologia.

Costo Iniziale vs. Risparmi Operativi

I materiali ad alte prestazioni come la fibra ceramica e i sofisticati sistemi di controllo contribuiscono a un investimento iniziale più elevato rispetto ai design di forni più semplici. I risparmi energetici si realizzano durante la vita operativa dell'attrezzatura.

Personalizzazione del Sistema

Le caratteristiche che migliorano l'efficienza, come gli alimentatori automatici, il riscaldamento multizona o i pacchetti specializzati di gestione dei gas, sono spesso opzioni aggiuntive. Un modello base può essere efficiente, ma la massima efficienza si ottiene attraverso un sistema completamente integrato e personalizzato, adattato a un processo specifico.

Complessità e Manutenzione

Il meccanismo rotante e i sistemi di controllo avanzati, sebbene vantaggiosi, aggiungono complessità meccanica ed elettronica. Questi sistemi richiedono una corretta manutenzione per garantire che continuino a funzionare con la massima efficienza e affidabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche di risparmio energetico più preziose dipendono interamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Dai priorità a un forno con isolamento in fibra ceramica della massima qualità e un sistema di controllo della temperatura collaudato e affidabile.

- Se il tuo obiettivo principale è la consistenza e la qualità del processo: Investi in controlli di riscaldamento multizona avanzati e una gestione precisa dell'atmosfera, poiché l'uniformità del prodotto risultante riduce gli sprechi e la rilavorazione.

- Se il tuo obiettivo principale è l'elevata produttività: Un sistema con alimentatori automatici e un sistema di controllo integrato per la lavorazione continua produrrà la massima efficienza minimizzando i tempi di inattività e la perdita di calore dovuta ai cicli di carico/scarico.

In definitiva, comprendere come queste caratteristiche si interrelano ti consente di selezionare una configurazione del forno che si allinea direttamente con i tuoi obiettivi tecnici e finanziari.

Tabella riassuntiva:

| Caratteristica | Vantaggio Chiave | Impatto sul Risparmio Energetico |

|---|---|---|

| Isolamento Avanzato in Fibra Ceramica | Bassa conducibilità termica | Minimizza la perdita di calore verso l'ambiente |

| Design Strutturale a Doppio Strato | Crea un'intercapedine d'aria per l'isolamento | Riduce l'irradiazione di calore esterna |

| Meccanismo a Tubo Rotante | Assicura un riscaldamento uniforme | Previene il surriscaldamento e abbrevia il tempo di processo |

| Controllo Intelligente della Temperatura | Previene l'overshooting | Fornisce energia precisa senza sprechi |

| Controllo Preciso dell'Atmosfera | Gestisce il flusso di gas in modo efficiente | Risparmia energia nel riscaldamento dei gas |

Pronto a migliorare l'efficienza del tuo laboratorio con una soluzione di forno ad alta temperatura personalizzata?

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a risparmiare energia, ridurre i costi e migliorare la qualità del processo.

Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica