Al loro centro, i forni a sinterizzazione sottovuoto offrono un duplice vantaggio: un significativo risparmio energetico grazie all'efficienza termica superiore e un profilo ambientale più pulito eliminando virtualmente le emissioni di processo. L'ambiente sigillato sottovuoto è la tecnologia chiave che abilita entrambi i benefici, rendendolo uno strumento indispensabile per la produzione moderna ad alte prestazioni.

Il vantaggio fondamentale di un forno sottovuoto è il suo ambiente sigillato e controllato. Questo design non solo minimizza lo spreco di energia prevenendo la perdita di calore, ma contiene intrinsecamente tutti i sottoprodotti, eliminando la necessità di complessi e costosi sistemi di trattamento dei gas di scarico o delle acque reflue richiesti dai forni a atmosfera tradizionali.

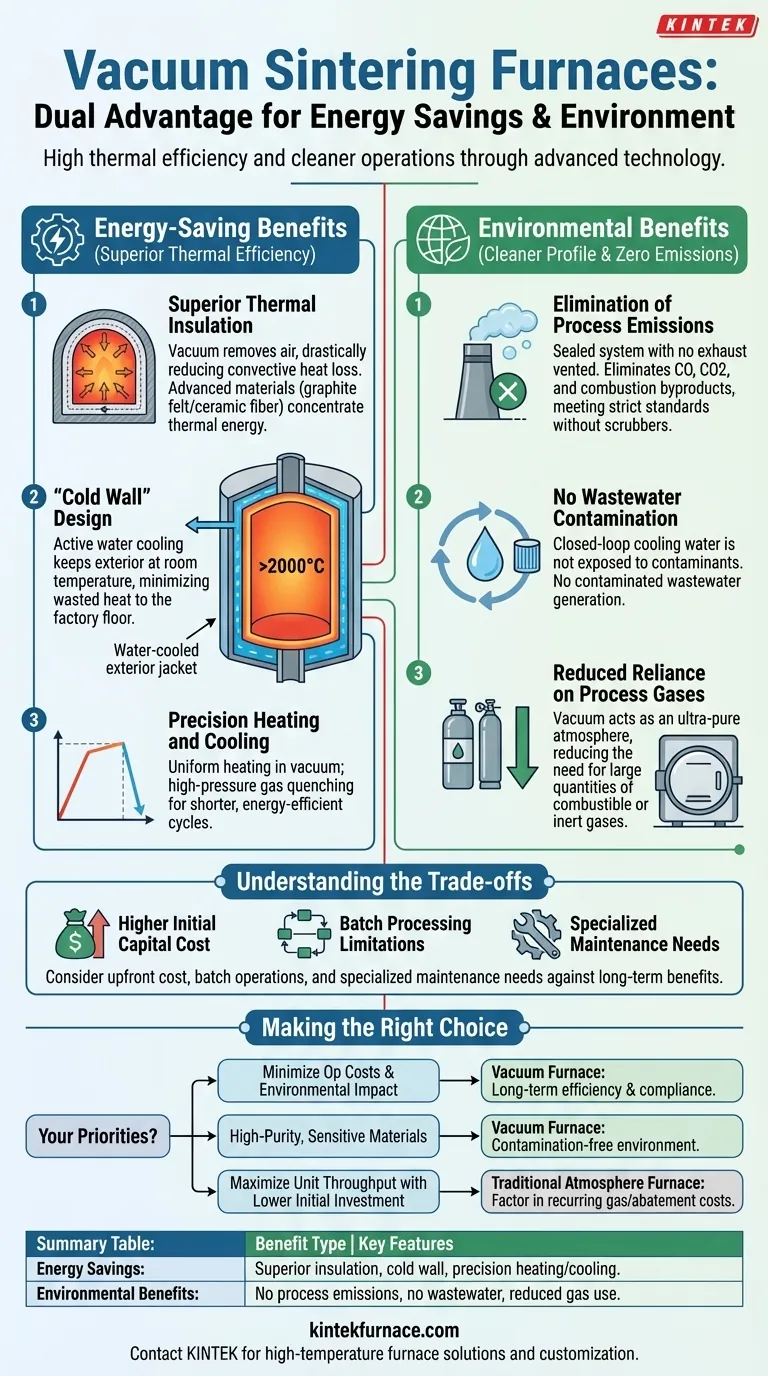

Come i forni sottovuoto aumentano l'efficienza energetica

Il risparmio energetico di un forno sottovuoto non è incidentale; è il risultato diretto dei suoi principi di progettazione fondamentali. Questa efficienza riduce i costi operativi e diminuisce l'impronta di carbonio complessiva del processo produttivo.

Isolamento Termico Superiore

Il vuoto è uno degli isolanti più efficaci conosciuti. Rimuovendo l'aria e altri gas che altrimenti trasferirebbero calore per convezione, la camera del forno riduce drasticamente la perdita di calore passiva verso l'ambiente circostante.

Ciò è ulteriormente potenziato da materiali isolanti avanzati, come feltro di grafite o fibra ceramica, che rivestono l'interno del forno, mantenendo l'energia termica concentrata nella zona calda dove è necessaria.

Il Design a "Parete Fredda"

La maggior parte dei forni sottovuoto moderni impiega un design a "parete fredda". Il recipiente esterno è incamiciato e attivamente raffreddato ad acqua.

Questo design assicura che l'esterno del recipiente rimanga a temperatura ambiente o prossima ad essa, anche quando la zona calda interna raggiunge temperature superiori a 2000°C. Ciò significa che l'energia rimane all'interno del forno per svolgere un lavoro utile, non sprecata riscaldando il pavimento della fabbrica.

Riscaldamento e Raffreddamento di Precisione

Gli ambienti sottovuoto consentono un riscaldamento altamente reattivo e uniforme, assicurando che l'energia venga applicata con precisione e non sprecata nel superare le variabili atmosferiche.

Inoltre, caratteristiche come lo spegnimento rapido con gas ad alta pressione consentono cicli di raffreddamento controllati e accelerati. Abbreviare il tempo totale del ciclo significa che il forno consuma energia per un periodo più breve, contribuendo direttamente all'efficienza.

L'Impatto Ambientale: Un Sistema a Ciclo Chiuso

Un forno sottovuoto è intrinsecamente un sistema chiuso, che offre vantaggi ambientali significativi e diretti rispetto ai forni che scaricano nell'atmosfera.

Eliminazione delle Emissioni di Processo

Poiché il sistema è sigillato e opera sottovuoto, non ci sono gas di scarico rilasciati nell'atmosfera. Ciò elimina completamente il rilascio di monossido di carbonio, anidride carbonica o altri sottoprodotti della combustione o delle reazioni di processo comuni nei forni tradizionali.

Questo design soddisfa intrinsecamente rigorosi standard ambientali senza richiedere scrubber secondari, post-combustori o altre costose apparecchiature di controllo delle emissioni.

Nessuna Contaminazione delle Acque Reflue

A differenza dei forni a atmosfera che potrebbero utilizzare sistemi di lavaggio a umido per pulire i loro gas di scarico, i forni sottovuoto non producono acque reflue contaminate. L'acqua a ciclo chiuso utilizzata per il design a parete fredda non è esposta a contaminanti di processo e può essere ricircolata in modo efficiente.

Ridotta Dipendenza dai Gas di Processo

Molti processi di sinterizzazione richiedono un'atmosfera specifica per prevenire l'ossidazione. In un forno sottovuoto, il vuoto stesso funge da "atmosfera" perfetta e ultrapura, eliminando la necessità di acquistare, immagazzinare e maneggiare grandi quantità di gas di processo combustibili o inerti come idrogeno o argon. Ciò semplifica le operazioni e migliora la sicurezza sul posto di lavoro.

Comprendere i Compromessi

Sebbene molto vantaggiosi, i forni sottovuoto non sono la soluzione universale per ogni applicazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo di Capitale Iniziale Più Elevato

I forni sottovuoto sono macchinari complessi che incorporano pompe per il vuoto, guarnizioni e sistemi di controllo sofisticati. Ciò si traduce tipicamente in un investimento iniziale più elevato rispetto ai forni a atmosfera a nastro continuo più semplici.

Limitazioni dell'Elaborazione in Batch

La stragrande maggioranza dei forni sottovuoto opera in batch, dove i pezzi vengono caricati, la camera viene sigillata, viene eseguito un ciclo e i pezzi vengono scaricati. Questo potrebbe essere meno efficiente per alcune linee di produzione a flusso continuo ad altissimo volume.

Esigenze di Manutenzione Specializzate

I componenti ad alte prestazioni, in particolare il sistema di pompaggio del vuoto e le guarnizioni, richiedono un livello di competenza di manutenzione più elevato rispetto ai sistemi di forni convenzionali.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dalle tue priorità specifiche, bilanciando il costo iniziale con le prestazioni operative a lungo termine e la conformità.

- Se la tua priorità principale è ridurre al minimo i costi operativi e l'impatto ambientale: Un forno sottovuoto è una scelta superiore a lungo termine grazie alla sua efficienza energetica e all'assenza di emissioni, riducendo le spese correnti per utenze e conformità.

- Se la tua priorità principale è produrre materiali di elevata purezza e sensibili all'ossidazione: L'ambiente privo di contaminazioni di un forno sottovuoto è non negoziabile per raggiungere le proprietà dei materiali richieste e minimizzare gli scarti.

- Se la tua priorità principale è massimizzare la produttività unitaria con un investimento iniziale inferiore: Un forno a atmosfera continua tradizionale potrebbe essere adatto, ma devi considerare i costi ricorrenti dei gas di processo e dell'abbattimento ambientale.

In definitiva, l'adozione di un forno a sinterizzazione sottovuoto è un investimento in precisione, efficienza operativa e responsabilità ambientale a lungo termine.

Tabella Riassuntiva:

| Tipo di Vantaggio | Caratteristiche Chiave |

|---|---|

| Risparmio Energetico | Isolamento termico superiore, design a parete fredda, riscaldamento/raffreddamento di precisione |

| Vantaggi Ambientali | Nessuna emissione di processo, nessuna acqua reflua, ridotto uso di gas di processo |

Pronto a migliorare l'efficienza e la sostenibilità del tuo laboratorio? KINTEK è specializzata in soluzioni per forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera, con profonde opzioni di personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per scoprire come le nostre tecnologie avanzate possono risparmiare energia e ridurre l'impatto ambientale per le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale