In sostanza, la ricottura sotto vuoto migliora la durezza e la resistenza del materiale consentendo una ricristallizzazione altamente controllata della struttura del grano interna del materiale. Eseguendo questo trattamento termico in un vuoto spinto, il processo elimina le reazioni superficiali come l'ossidazione, che preserva l'integrità del materiale e permette di realizzare appieno il potenziale delle sue proprietà meccaniche senza compromessi.

Il trattamento termico spesso comporta un compromesso tra il miglioramento delle proprietà interne e il danneggiamento della superficie del materiale. La ricottura sotto vuoto risolve questo conflitto creando un ambiente ultrapuro in cui i materiali possono essere rafforzati e alleggeriti dalle tensioni interne senza subire ossidazione superficiale o contaminazione.

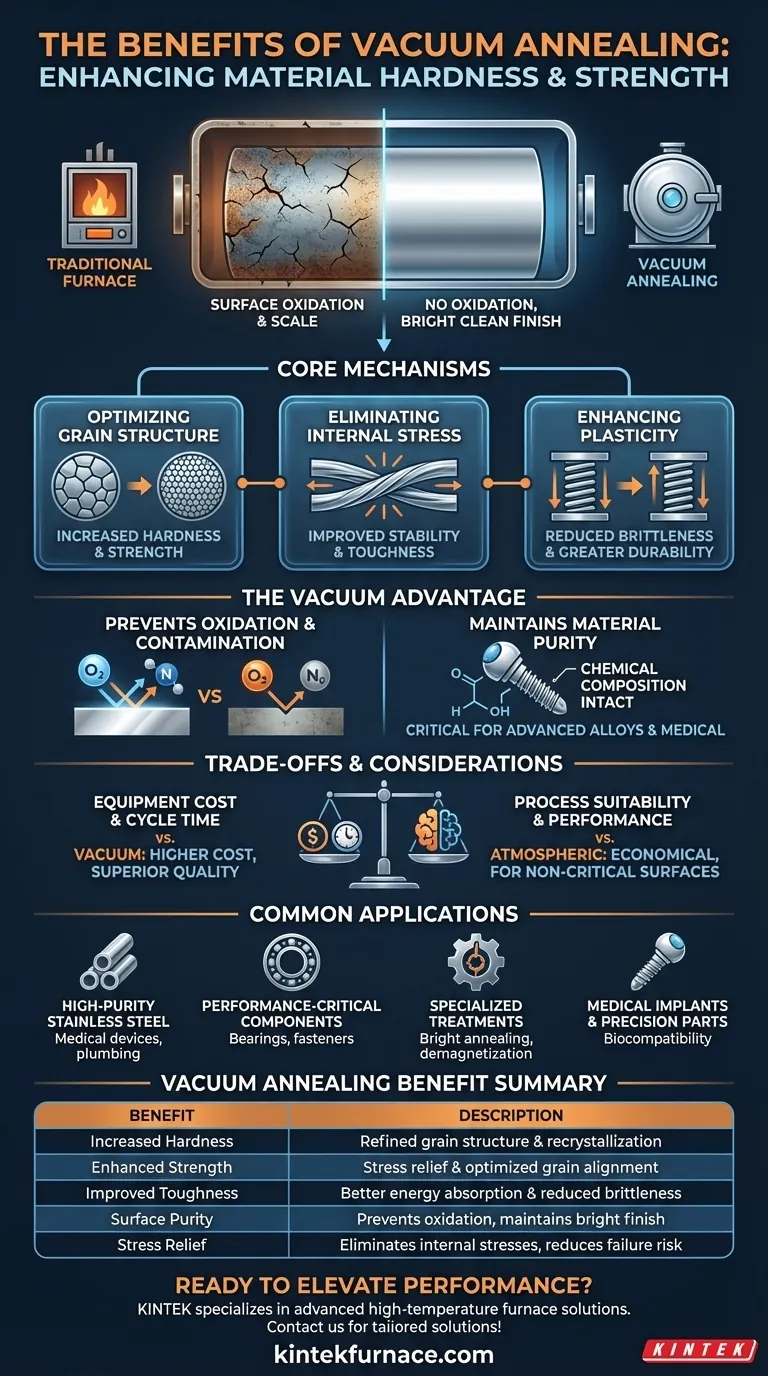

I meccanismi fondamentali: come la ricottura sotto vuoto affina i materiali

Ottimizzazione della struttura del grano

La ricottura sotto vuoto consente alla struttura atomica di un materiale di riorganizzarsi a una temperatura elevata. Questo processo, noto come ricristallizzazione, affina la struttura del grano.

Una struttura del grano più uniforme e ottimizzata è direttamente correlata all'aumento della durezza e della resistenza, rendendo il materiale più robusto per applicazioni ad alta pressione o ad alto stress.

Eliminazione delle tensioni interne

I processi di produzione come la formatura, la lavorazione meccanica o la saldatura introducono una significativa tensione residua nel materiale. Questa tensione bloccata può portare a guasti prematuri, distorsioni o cricche.

La ricottura fornisce l'energia termica necessaria affinché gli atomi si spostino in posizioni a energia inferiore e più stabili, alleviando efficacemente queste tensioni interne e migliorando la stabilità e la tenacità a lungo termine del materiale.

Miglioramento della plasticità e della tenacità

Pur aumentando la durezza, la ricottura sotto vuoto migliora anche la capacità di un materiale di deformarsi senza fratturarsi (plasticità) e la sua capacità di assorbire energia (tenacità).

Creando una struttura cristallina più perfetta e priva di stress, il processo riduce la fragilità, dando come risultato un componente finale più durevole e affidabile.

Il vantaggio unico dell'ambiente sottovuoto

Prevenzione dell'ossidazione e della contaminazione

Il vantaggio distintivo dell'utilizzo di un vuoto è la rimozione dei gas reattivi, principalmente ossigeno e azoto.

In un forno tradizionale, le alte temperature fanno sì che questi gas reagiscano con la superficie del materiale, formando uno strato ossido fragile e scolorito (scaglia). Un ambiente sottovuoto previene completamente ciò, con conseguente finitura superficiale brillante e pulita subito dopo l'uscita dal forno.

Mantenimento della purezza del materiale

Per le leghe avanzate, gli impianti medici e i componenti di precisione, mantenere l'esatta composizione chimica è fondamentale.

Prevenendo le reazioni superficiali, la ricottura sotto vuoto assicura che la purezza del materiale rimanga invariata. Ciò è essenziale per le applicazioni in cui sono richieste resistenza alla corrosione, biocompatibilità o specifiche proprietà elettriche.

Comprensione dei compromessi e delle considerazioni

Costo dell'attrezzatura e tempo ciclo

I forni sottovuoto sono significativamente più complessi e costosi da acquistare e utilizzare rispetto alle loro controparti atmosferiche.

Anche il processo di creazione di un vuoto spinto e il controllo accurato del ciclo di raffreddamento possono essere più lenti, il che potrebbe influire sulla produttività di grandi volumi.

Idoneità del processo

La ricottura sotto vuoto non è una necessità universale. Per le materie prime o i componenti che saranno sottoposti a significative lavorazioni meccaniche successive, un processo atmosferico meno costoso potrebbe essere sufficiente.

La chiave è determinare se l'applicazione può tollerare l'ossidazione superficiale prodotta dalla ricottura standard. Se può essere facilmente lavorata o pulita senza problemi, la spesa di un processo sottovuoto potrebbe non essere giustificata.

Applicazioni comuni guidate dalle prestazioni

Prodotti in acciaio inossidabile ad alta purezza

La ricottura sotto vuoto è ideale per i componenti in cui una finitura pulita e brillante fa parte della specifica finale. Ciò include dispositivi medici, rubinetteria, componenti di orologi e parti stampate in profondità.

Componenti critici per le prestazioni

Per parti come cuscinetti, utensili da taglio e elementi di fissaggio ad alta resistenza, le prestazioni meccaniche sono fondamentali. La combinazione di scarico delle tensioni e affinamento del grano in un ambiente privo di contaminanti aiuta a massimizzare la durezza, la resistenza e la vita a fatica.

Trattamenti specializzati

L'ambiente controllato di un forno sottovuoto lo rende adatto anche per altri trattamenti termici specializzati, come la ricottura brillante, la smagnetizzazione e i trattamenti in soluzione solida per gradi specifici di acciaio inossidabile.

Fare la scelta giusta per il tuo obiettivo

Comprendendo i vantaggi distinti dell'ambiente sottovuoto, puoi prendere una decisione più informata per il tuo materiale e la tua applicazione specifici.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza: la ricottura sotto vuoto è la scelta superiore per produrre un componente brillante e pulito che non richiede pulizia post-processo, specialmente per applicazioni mediche o alimentari.

- Se il tuo obiettivo principale è massimizzare le prestazioni meccaniche: la combinazione di scarico delle tensioni e affinamento del grano sottovuoto fornisce un percorso pulito verso una maggiore durezza, resistenza e tenacità senza introdurre difetti superficiali.

- Se il tuo obiettivo principale è il costo per superfici non critiche: la ricottura atmosferica tradizionale è più economica per i componenti in cui l'ossidazione superficiale è accettabile o verrà rimossa da un'operazione di lavorazione successiva.

In definitiva, scegliere la ricottura sotto vuoto è una decisione di investire nella massima integrità del materiale possibile, sia all'interno che all'esterno.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Aumento della durezza | Ottenuto attraverso la struttura del grano affinata e la ricristallizzazione in un ambiente sottovuoto. |

| Resistenza migliorata | Risultato dello scarico delle tensioni e dell'allineamento ottimizzato del grano interno senza danni superficiali. |

| Tenacità migliorata | Consente un migliore assorbimento di energia e una ridotta fragilità per componenti durevoli. |

| Purezza della superficie | Previene l'ossidazione e la contaminazione, mantenendo una finitura brillante e l'integrità del materiale. |

| Scarico delle tensioni | Elimina le tensioni interne derivanti dalla produzione, riducendo il rischio di guasti e distorsioni. |

Pronto ad elevare le prestazioni del tuo materiale con un trattamento termico di precisione? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre soluzioni su misura possono migliorare durezza, resistenza e purezza per le tue applicazioni in settori come dispositivi medici, componenti ad alte prestazioni e altro ancora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura