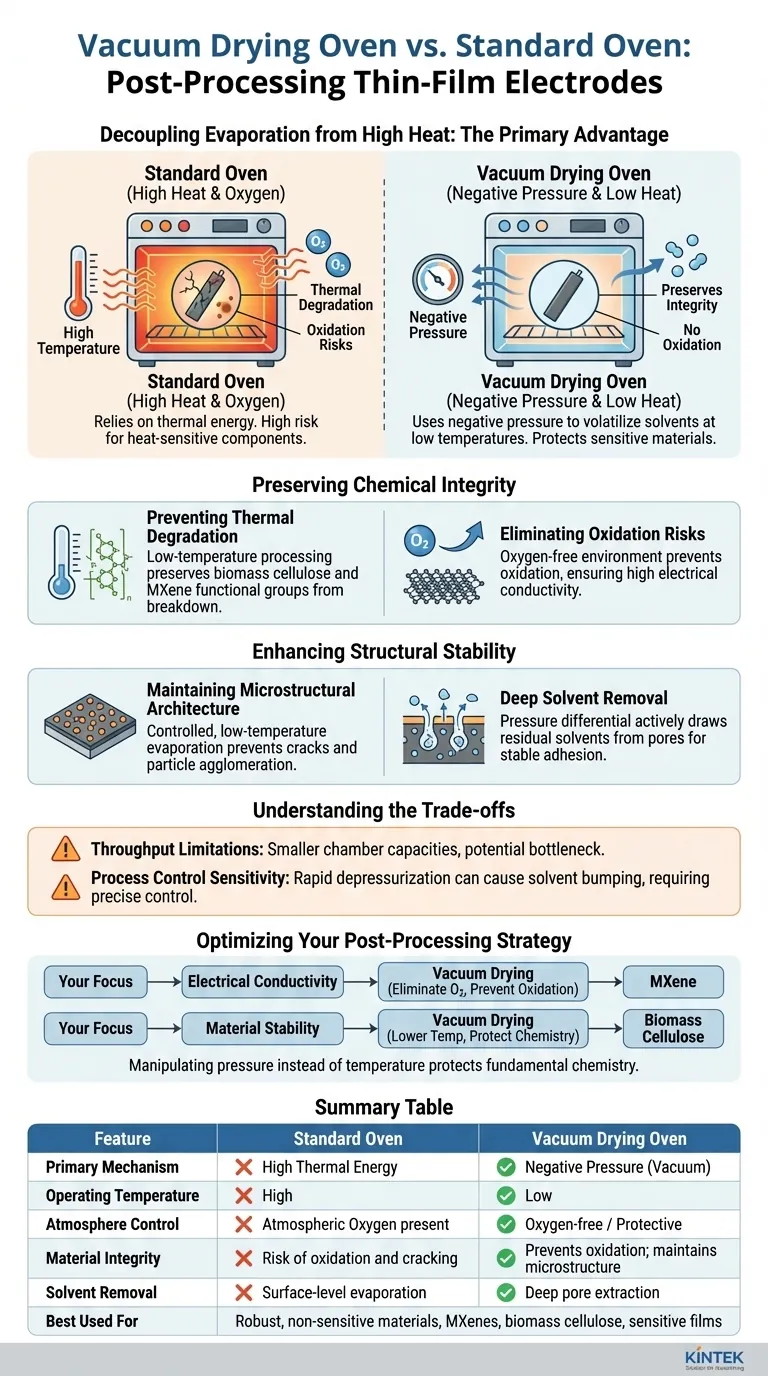

Il principale vantaggio tecnico di un forno sottovuoto risiede nella sua capacità di separare l'evaporazione dall'alta temperatura attraverso l'applicazione di pressione negativa. Ciò consente la rapida rimozione di umidità e solventi residui dagli elettrodi a film sottile senza sottoporli alle temperature dannose richieste da un forno standard.

Abbassando il punto di ebollizione dei solventi, l'essiccazione sottovuoto consente un'elaborazione efficiente a temperature ridotte. Ciò preserva la stabilità chimica di materiali sensibili come MXene e cellulosa da biomassa, prevenendo l'ossidazione e il degrado termico che altrimenti comprometterebbero la conduttività e la struttura dell'elettrodo.

Preservare l'integrità chimica

Prevenire il degrado termico

I forni standard si basano sull'energia termica per allontanare i solventi, il che comporta un rischio per i componenti sensibili al calore.

L'essiccazione sottovuoto utilizza la pressione negativa per volatilizzare i solventi a temperature significativamente più basse.

Ciò è fondamentale per gli elettrodi contenenti cellulosa da biomassa o specifici gruppi funzionali MXene, poiché previene la scomposizione di questi materiali che tipicamente si verifica in ambienti ad alta temperatura.

Eliminare i rischi di ossidazione

In un forno standard, la combinazione di calore e ossigeno atmosferico accelera l'ossidazione.

L'ambiente sottovuoto rimuove l'ossigeno dalla camera di essiccazione, fornendo un'atmosfera protettiva per i materiali reattivi.

Per gli elettrodi a base di MXene, ciò è essenziale per prevenire l'ossidazione, garantendo che il materiale mantenga la sua elevata conduttività elettrica.

Migliorare la stabilità strutturale

Mantenere l'architettura microstrutturale

L'evaporazione rapida ad alta temperatura può indurre stress, portando a crepe o difetti nei film sottili.

L'essiccazione sottovuoto facilita un processo di evaporazione controllato a bassa temperatura che preserva l'integrità strutturale dell'elettrodo.

Questo approccio previene la migrazione o l'agglomerazione di particelle attive (come platino o alogenuri metallici), garantendo che i siti attivi rimangano distribuiti uniformemente.

Rimozione profonda dei solventi

Gli elettrodi a film sottile intrappolano spesso solventi all'interno delle loro strutture porose.

Il differenziale di pressione in un forno sottovuoto estrae attivamente i solventi residui (come isopropanolo o DMF) dai pori del materiale.

Ciò garantisce un'essiccazione completa e un'adesione fisica stabile dei materiali attivi al substrato, come il panno di carbonio, senza richiedere un trattamento termico aggressivo.

Comprendere i compromessi

Sebbene l'essiccazione sottovuoto offra una conservazione superiore delle proprietà dei materiali, introduce complessità operative rispetto ai forni standard.

Limitazioni di produttività: I forni sottovuoto hanno generalmente capacità di camera inferiori rispetto ai forni a convezione standard, creando potenzialmente un collo di bottiglia per la produzione ad alto volume.

Sensibilità del controllo di processo: Se la pressione viene ridotta troppo rapidamente, i solventi possono bollire violentemente (sbuffare). Ciò può interrompere il rivestimento uniforme del film sottile o staccare i materiali dal substrato, richiedendo un controllo preciso sulla velocità di depressurizzazione.

Ottimizzare la strategia di post-trattamento

La scelta del metodo di essiccazione appropriato dipende in gran parte dalla sensibilità specifica dei materiali dell'elettrodo.

- Se la tua priorità principale è la conduttività elettrica: Dai priorità all'essiccazione sottovuoto per eliminare l'ossigeno e prevenire l'ossidazione di materiali conduttivi come MXene.

- Se la tua priorità principale è la stabilità del materiale: Utilizza l'essiccazione sottovuoto per abbassare la temperatura di processo, proteggendo la cellulosa da biomassa e i gruppi funzionali dalla decomposizione termica.

Manipolando la pressione anziché la temperatura, proteggi la chimica fondamentale del tuo elettrodo, garantendo che il dispositivo finale funzioni esattamente come progettato.

Tabella riassuntiva:

| Caratteristica | Forno Standard | Forno Sottovuoto |

|---|---|---|

| Meccanismo Principale | Alta Energia Termica | Pressione Negativa (Vuoto) |

| Temperatura Operativa | Alta (Alto rischio di degradazione) | Bassa (Preserva materiali sensibili al calore) |

| Controllo Atmosfera | Ossigeno atmosferico presente | Senza ossigeno / Protettivo |

| Integrità del Materiale | Rischio di ossidazione e crepe | Previene l'ossidazione; mantiene la microstruttura |

| Rimozione Solventi | Evaporazione superficiale | Estrazione profonda dai pori (differenziale di pressione) |

| Ideale per | Materiali robusti e non sensibili | MXene, cellulosa da biomassa, film sensibili |

Migliora le prestazioni del tuo elettrodo con KINTEK

Non lasciare che l'alta temperatura comprometta la tua ricerca. Le soluzioni avanzate di essiccazione sottovuoto di KINTEK sono progettate per proteggere l'integrità chimica e l'architettura strutturale dei tuoi materiali più sensibili. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base ai requisiti unici del tuo laboratorio.

Garantisci la massima conduttività e stabilità per i tuoi elettrodi a film sottile: contatta i nostri esperti oggi stesso per trovare la soluzione di forno ad alta temperatura perfetta per te!

Guida Visiva

Riferimenti

- Lina Liu, Xuecheng Chen. Multilayered MXene/Pristine Carbon/Biomass Cellulose Film Electrode with Ultrahigh Volumetric Capacitance for Symmetric Flexible Supercapacitor. DOI: 10.1002/cmtd.202500036

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché è necessaria un'attrezzatura per il trattamento sottovuoto-pressione per l'impregnazione profonda del legno? Sblocca la massima durabilità del materiale

- Qual è la funzione di un forno di ossidazione termica a ossigeno secco per celle solari PERC? Migliora l'efficienza con SiO2

- Qual è la differenza di rischio di contaminazione tra i forni a basso vuoto e quelli ad alto vuoto? Scegli il forno giusto per il tuo laboratorio

- Quali sono le funzioni di uno scudo termico in un forno di sinterizzazione sottovuoto? Essenziale per il controllo termico e l'efficienza

- Qual è la temperatura della brasatura sottovuoto? Ottieni giunti forti e senza flussante in un ambiente controllato

- Come migliorano l'output del materiale la lappatura a diamante (DB) e la nitrurazione gassosa a bassa temperatura (LTGN)?

- Cos'è la brasatura sottovuoto e come funziona? Ottieni giunti puliti e ad alta resistenza per assemblaggi complessi

- Qual è lo scopo dell'utilizzo di un forno di essiccazione ad alto vuoto? Massimizzare le prestazioni della batteria e la purezza degli elettrodi