Lo Spark Plasma Sintering (SPS) sotto vuoto supera fondamentalmente i metodi tradizionali attraverso il riscaldamento volumetrico diretto. Utilizzando una corrente elettrica pulsata per riscaldare il campione dall'interno verso l'esterno, l'SPS raggiunge velocità di riscaldamento eccezionalmente elevate e una densificazione completa in pochi minuti anziché ore. Questa rapida lavorazione sopprime la crescita anomala dei grani, risultando in compositi TiB2-SiC con durezza e tenacità alla frattura superiori.

Il vantaggio decisivo dell'SPS risiede nella sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Raggiungendo la piena densità attraverso un rapido riscaldamento prima che i grani possano ingrossarsi, produce una microstruttura a grani fini che migliora significativamente le prestazioni meccaniche rispetto ai forni tradizionali ad alta temperatura.

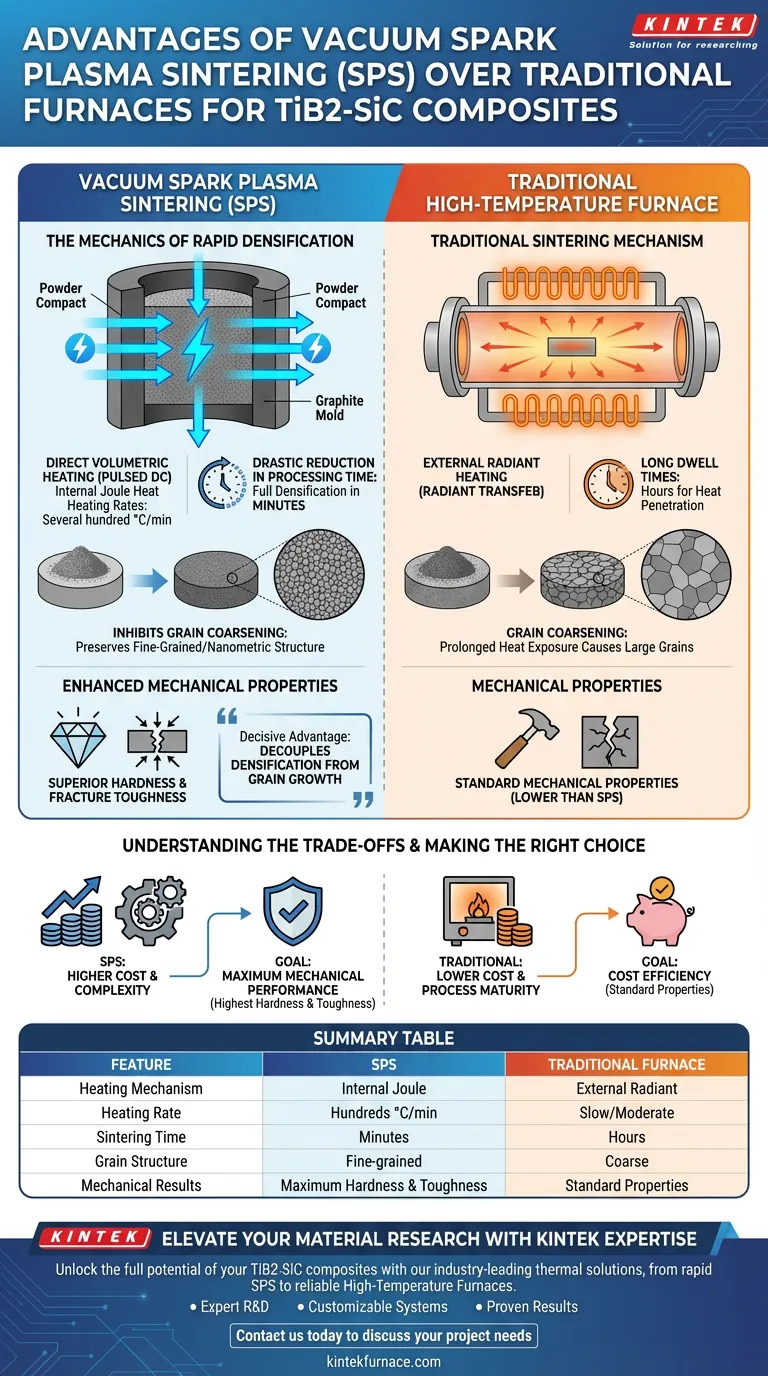

La Meccanica della Rapida Densificazione

Riscaldamento Volumetrico Diretto

A differenza dei forni a tubo tradizionali che si basano su elementi riscaldanti esterni e trasferimento di calore radiante, l'SPS impiega una corrente continua (DC) pulsata.

Questa corrente attraversa direttamente lo stampo in grafite e il compattato di polvere TiB2-SiC stesso.

Questo meccanismo genera calore Joule interno, consentendo al sistema di raggiungere velocità di riscaldamento di diverse centinaia di gradi al minuto.

Drastica Riduzione del Tempo di Lavorazione

La sinterizzazione tradizionale richiede spesso lunghi tempi di permanenza (tempi di mantenimento) per garantire che il calore penetri nel campione e chiuda i pori.

L'SPS raggiunge la densificazione completa in una durata estremamente breve grazie alla combinazione di rapido riscaldamento interno e pressione applicata.

Questa efficienza minimizza l'esposizione totale del materiale alle alte temperature.

Controllo Microstrutturale e Prestazioni

Inibizione dell'Ingrossamento dei Grani

Nella sinterizzazione tradizionale, l'esposizione prolungata a calore elevato provoca tipicamente la fusione e la crescita dei grani (ingrossamento).

I grani grandi sono dannosi per l'integrità meccanica di ceramiche come TiB2-SiC.

I cicli rapidi di raffreddamento e riscaldamento dell'SPS inibiscono efficacemente la crescita anomala dei grani, preservando la struttura a grani fini, spesso nanometrica, del materiale.

Proprietà Meccaniche Migliorate

Le proprietà fisiche dei compositi TiB2-SiC sono direttamente legate alla loro microstruttura.

Poiché l'SPS mantiene una dimensione dei grani fini raggiungendo un'alta densità, il materiale risultante presenta una durezza superiore.

Inoltre, la microstruttura raffinata migliora la tenacità alla frattura, rendendo il composito più resistente alla fessurazione sotto stress rispetto ai suoi omologhi sinterizzati convenzionalmente.

Comprensione dei Compromessi

Costo e Complessità delle Apparecchiature

Sebbene l'SPS offra proprietà dei materiali superiori, comporta un investimento di capitale iniziale più elevato rispetto ai forni tradizionali o alle presse a caldo sotto vuoto.

La tecnologia si basa su generatori di potenza pulsata complessi e controlli precisi del vuoto.

Maturità del Processo

I forni tradizionali a pressa a caldo sotto vuoto utilizzano una logica di controllo del processo più semplice e matura.

Per applicazioni in cui la velocità estrema non è critica, i metodi tradizionali possono offrire un equilibrio tra minor consumo energetico e costi ridotti delle apparecchiature, a condizione che venga gestita correttamente l'ottimizzazione specifica dei parametri (come la lega).

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si decide tra SPS e sinterizzazione tradizionale per compositi TiB2-SiC, considerare i requisiti specifici di prestazione:

- Se il tuo obiettivo principale sono le Massime Prestazioni Meccaniche: Scegli l'SPS per ottenere la massima durezza e tenacità alla frattura possibile attraverso la conservazione dei grani fini.

- Se il tuo obiettivo principale è l'Efficienza dei Costi: Valuta i metodi tradizionali di pressa a caldo sotto vuoto, che offrono costi delle apparecchiature inferiori e un funzionamento più semplice, sebbene con tempi di lavorazione più lunghi.

L'SPS è la scelta definitiva per le ceramiche ad alte prestazioni in cui l'integrità microstrutturale non può essere compromessa.

Tabella Riassuntiva:

| Caratteristica | Spark Plasma Sintering (SPS) | Forno Tradizionale ad Alta Temperatura |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento Joule Interno (DC Pulsato) | Riscaldamento Radiante Esterno |

| Velocità di Riscaldamento | Diverse centinaia di gradi al minuto | Lenta/Moderata |

| Tempo di Sinterizzazione | Minuti | Ore |

| Struttura dei Grani | A grani fini (inibisce la crescita) | Grossolana (a causa dei lunghi tempi di permanenza) |

| Risultati Meccanici | Massima durezza e tenacità | Proprietà meccaniche standard |

Eleva la Tua Ricerca sui Materiali con l'Esperienza KINTEK

Sblocca il pieno potenziale dei tuoi compositi TiB2-SiC con le soluzioni termiche leader del settore di KINTEK. Sia che tu richieda la rapida densificazione dello Spark Plasma Sintering (SPS) o le prestazioni affidabili dei nostri forni sottovuoto, a tubo o ad alta temperatura da laboratorio, forniamo gli strumenti di precisione necessari per un controllo microstrutturale superiore.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo Esperti: I nostri sistemi sono progettati per la scienza dei materiali avanzata e la sintesi ceramica.

- Sistemi Personalizzabili: Dai sistemi Muffle e Rotary ai sistemi CVD e sottovuoto, personalizziamo le apparecchiature in base alle tue esigenze di laboratorio uniche.

- Risultati Provati: Ottieni maggiore durezza, migliore tenacità alla frattura e densificazione ottimizzata.

Pronto a trasformare il tuo processo di sinterizzazione? Contattaci oggi stesso per discutere le tue esigenze di progetto e lascia che il nostro team tecnico progetti la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono gli usi chiave dei forni di ricottura sottovuoto? Ottenere un'integrità e una purezza del materiale superiori

- Qual è la funzione principale di un forno ad alta temperatura sotto vuoto nella sintesi dei materiali termoelettrici Mg3Sb2?

- Quali sono i vantaggi specifici del processo nell'utilizzo di un forno a vuoto per l'essiccazione di polveri? Migliorare la purezza del materiale

- Quali sono le funzioni principali di un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente controllato

- Qual è il ruolo fondamentale di un forno a resistenza sotto vuoto nel processo di raffinazione sotto vuoto della lega di magnesio AM60? Padroneggiare la natura volatile del magnesio

- Perché un forno di essiccazione sotto vuoto da laboratorio è necessario per le semipile di batterie agli ioni di sodio? Ottenere le massime prestazioni della batteria

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico