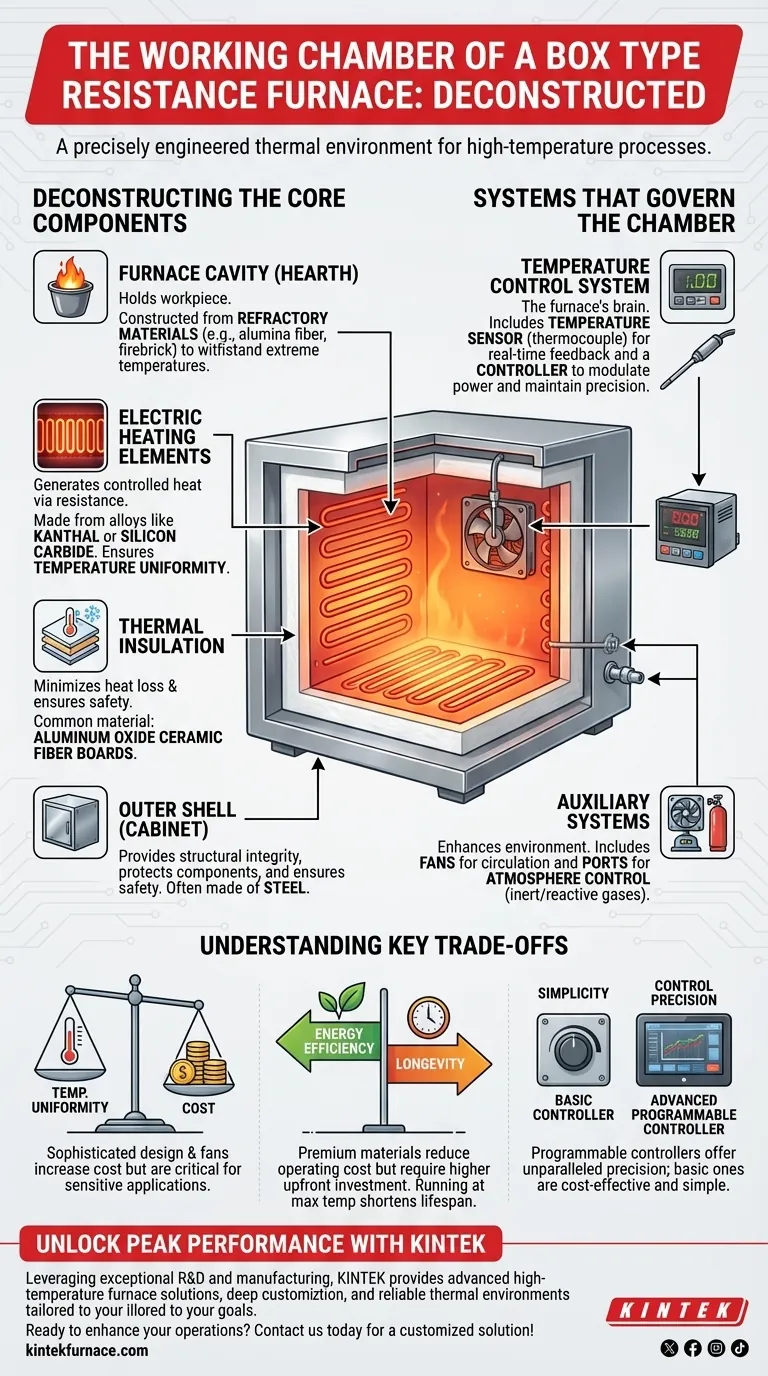

La camera di lavoro di un forno a resistenza tipo scatola è un ambiente termico progettato con precisione. Al suo interno, la camera è costituita da una cavità del forno, o focolare, costruita con materiali refrattari progettati per resistere a temperature estreme. All'interno di questa cavità si trovano gli elementi riscaldanti elettrici che generano il calore, e l'intero assemblaggio è avvolto in un isolamento termico ad alte prestazioni per mantenere efficienza e sicurezza.

Comprendere i componenti della camera di lavoro è semplice, ma apprezzare come funzionano come sistema è fondamentale. La camera non è solo una "scatola calda"; è un sistema equilibrato dove materiali, fonti di energia e controlli lavorano in concerto per creare un ambiente ad alta temperatura stabile, uniforme ed efficiente.

Decomposizione dei Componenti Fondamentali

Le prestazioni di un forno a scatola sono il risultato diretto della qualità e dell'integrazione dei suoi componenti fondamentali. Ogni parte svolge una funzione distinta e vitale.

La Cavità del Forno (Focolare)

Il focolare è l'area attiva dove viene posizionato il pezzo da lavorare. È costruito con materiali refrattari, come fibra di allumina ad alta purezza o mattoni refrattari.

Questi materiali sono scelti per la loro capacità di sopportare shock termici estremi e alte temperature senza degradarsi, garantendo un ambiente pulito e stabile per processi come la sinterizzazione o l'analisi.

Elementi Riscaldanti Elettrici

Queste sono la fonte di energia termica. Tipicamente sono fili o barre a resistenza realizzati in leghe come Kanthal (ferro-cromo-alluminio) o materiali più avanzati come il carburo di silicio per temperature più elevate.

Quando l'elettricità passa attraverso questi elementi, la loro resistenza genera calore intenso e controllato. Il loro posizionamento attorno alla camera è un fattore di progettazione critico che determina direttamente l'uniformità della temperatura.

Isolamento Termico

Posizionato tra la cavità calda del forno e il guscio esterno freddo, l'isolamento termico è la chiave dell'efficienza. Materiali come le fibre ceramiche di ossido di alluminio sono comunemente usati.

Il ruolo primario dell'isolamento è minimizzare la perdita di calore nell'ambiente circostante. Questo non solo riduce drasticamente il consumo energetico, ma assicura anche che la superficie esterna del forno rimanga a una temperatura sicura per gli operatori.

Il Guscio Esterno (Armadietto)

L'intero assemblaggio è alloggiato all'interno di un robusto guscio metallico, spesso in acciaio. Questo armadietto fornisce integrità strutturale, protegge i delicati componenti interni da danni fisici e funge da strato finale di sicurezza per il personale.

I Sistemi Che Governano la Camera

La camera fisica è solo metà dell'equazione. Sono necessari sofisticati sistemi di controllo per gestire l'ambiente termico con la precisione richiesta per i processi moderni.

Il Sistema di Controllo della Temperatura

Questo è il cervello del forno. Consiste di due parti principali: un sensore di temperatura (tipicamente una termocoppia) posizionato all'interno della camera e un controllore.

Il sensore fornisce un feedback sulla temperatura in tempo reale al controllore, che poi modula la potenza inviata agli elementi riscaldanti per mantenere con precisione il setpoint di temperatura desiderato. Ciò garantisce la ripetibilità e l'accuratezza del processo.

Sistemi Ausiliari

A seconda dell'applicazione, i forni possono includere apparecchiature ausiliarie per affinare ulteriormente l'ambiente interno. Questo può includere ventilatori per migliorare la circolazione dell'aria e l'uniformità della temperatura o porte per introdurre gas inerti o reattivi per il controllo dell'atmosfera.

Comprendere i Compromessi Chiave

La selezione o il funzionamento di un forno implica il bilanciamento delle caratteristiche prestazionali. Comprendere questi compromessi è essenziale per prendere una decisione informata.

Uniformità della Temperatura vs. Costo

Ottenere una temperatura altamente uniforme in tutta la camera richiede una sofisticata progettazione degli elementi riscaldanti, un posizionamento strategico e potenzialmente ventilatori di circolazione. Sebbene critiche per applicazioni sensibili, queste caratteristiche aumentano il costo iniziale del forno.

Efficienza Energetica vs. Longevità

L'isolamento ad alte prestazioni e gli elementi riscaldanti ad alta efficienza energetica riducono i costi operativi a lungo termine minimizzando il consumo di elettricità. Tuttavia, questi materiali premium spesso comportano un investimento iniziale più elevato. Allo stesso modo, far funzionare un forno alla sua massima temperatura nominale per periodi prolungati può accorciare la durata degli elementi riscaldanti.

Precisione del Controllo vs. Semplicità

Un controllore di temperatura avanzato e programmabile offre una precisione impareggiabile per cicli di riscaldamento complessi. Per applicazioni più semplici e con un unico setpoint, un controllore di base è più conveniente e più facile da usare, ma manca della flessibilità per processi più esigenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come questi componenti interagiscono ti consente di selezionare un forno che si allinei con le tue specifiche esigenze tecniche e finanziarie.

- Se il tuo obiettivo principale è il lavoro di laboratorio di alta precisione (ad es. analisi, sinterizzazione ceramica): Dai priorità a un forno con uniformità di temperatura documentata, un controllore programmabile avanzato e un materiale del focolare pulito e non reattivo.

- Se il tuo obiettivo principale è il trattamento termico generale o la produzione industriale: Concentrati su un design robusto con elementi riscaldanti durevoli e un isolamento termico di alta qualità per garantire affidabilità ed efficienza energetica durante lunghe ore operative.

- Se il tuo obiettivo principale è minimizzare il costo totale di proprietà: Valuta l'efficienza energetica del forno e la durata prevista e il costo di sostituzione dei suoi elementi riscaldanti e dell'isolamento.

Una comprensione approfondita del design della camera di lavoro è il primo passo per garantire operazioni ad alta temperatura affidabili, efficienti e sicure.

Tabella Riepilogativa:

| Componente | Funzione | Materiali Chiave |

|---|---|---|

| Cavità del Forno (Focolare) | Contiene il pezzo da lavorare, resiste alle alte temperature | Materiali refrattari (ad es. fibra di allumina, mattone refrattario) |

| Elementi Riscaldanti Elettrici | Genera calore controllato | Leghe a resistenza (ad es. Kanthal, carburo di silicio) |

| Isolamento Termico | Minimizza la perdita di calore, garantisce sicurezza | Pannelli in fibra ceramica di ossido di alluminio |

| Guscio Esterno (Armadietto) | Fornisce integrità strutturale e sicurezza | Acciaio |

| Sistema di Controllo della Temperatura | Mantiene una temperatura precisa | Sensore a termocoppia, controllore |

| Sistemi Ausiliari | Migliora l'ambiente (ad es. uniformità, atmosfera) | Ventilatori, porte gas |

Sblocca le Massime Prestazioni nei Tuoi Processi ad Alta Temperatura con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia concentrato su lavori di laboratorio di alta precisione, produzione industriale o sulla minimizzazione del costo totale di proprietà, forniamo ambienti termici affidabili, efficienti e sicuri su misura per i tuoi obiettivi.

Pronto a migliorare le tue operazioni? Contattaci oggi per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori