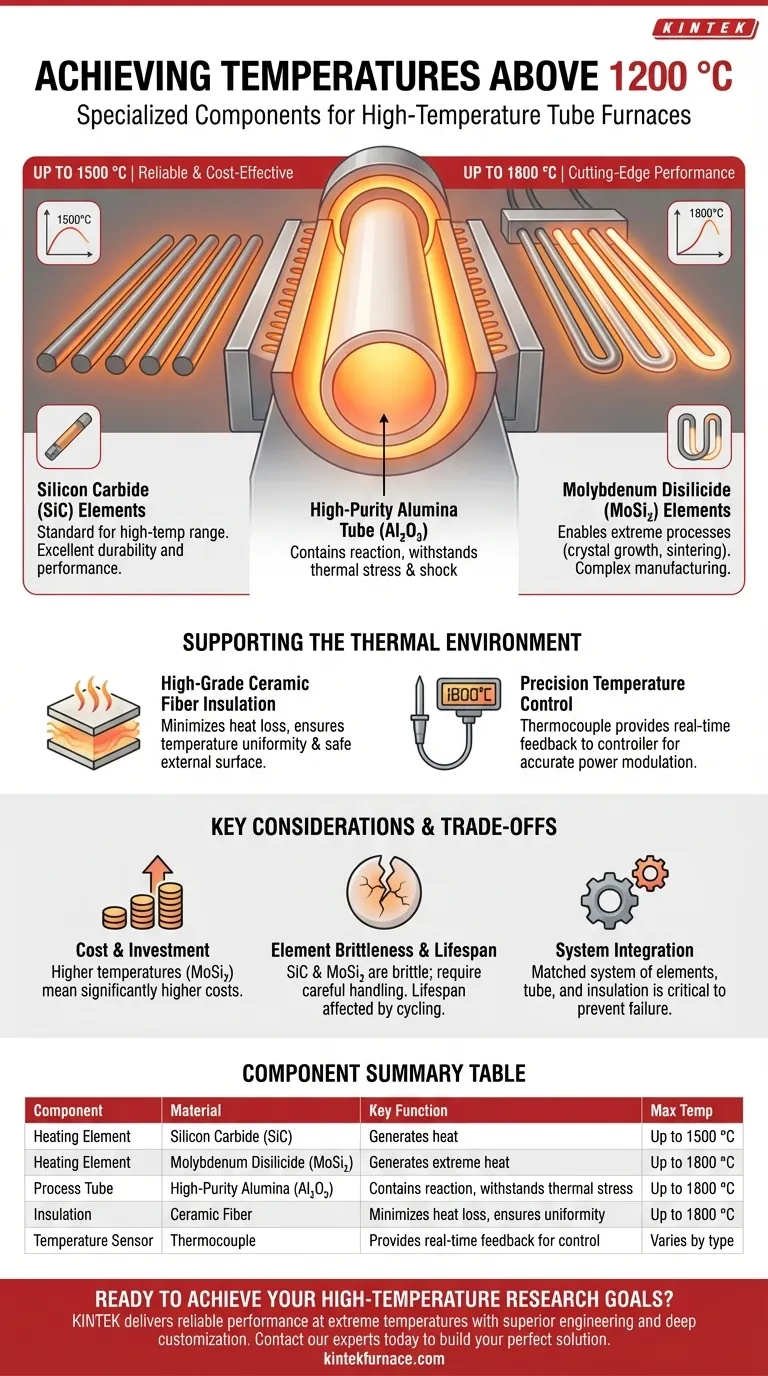

Per raggiungere temperature superiori a 1200 °C, i forni a tubo si affidano a speciali elementi riscaldanti ad alta temperatura e a robusti tubi di processo in ceramica. Il materiale specifico utilizzato per l'elemento riscaldante determina direttamente la temperatura massima raggiungibile dal forno, con il carburo di silicio (SiC) utilizzato per temperature fino a 1500 °C e il disiliciuro di molibdeno (MoSi₂) necessario per temperature fino a 1800 °C. Questi elementi sono abbinati a un tubo di processo, solitamente realizzato in allumina ad alta purezza, in grado di resistere allo stress termico estremo.

La sfida principale del funzionamento ad alta temperatura non è solo generare calore, ma contenerlo in modo affidabile senza guasti dei componenti. La soluzione risiede in un sistema attentamente abbinato di elementi riscaldanti avanzati e tubi ceramici resistenti, progettati specificamente per ambienti termici estremi.

L'anatomia di un forno a tubo ad alta temperatura

Un forno a tubo standard che opera al di sotto dei 1200 °C utilizza spesso resistenze riscaldanti incorporate in una camera in fibra ceramica. Per superare questa soglia, il design fondamentale deve cambiare per incorporare materiali che rimangono stabili a temperature molto più elevate.

Il ruolo critico degli elementi riscaldanti

L'elemento riscaldante è il cuore del forno, convertendo l'energia elettrica in energia termica. La scelta del materiale è il singolo fattore più importante che definisce i limiti operativi del forno.

Per temperature fino a 1500 °C: Carburo di Silicio (SiC)

Il carburo di silicio (SiC) è il materiale consolidato per i forni nell'intervallo da 1200 °C a 1500 °C. Questi elementi sono tipicamente configurati come barre sospese all'interno della camera isolata, posizionate accanto al tubo di processo per fornire un riscaldamento uniforme. La loro durata e le loro prestazioni li rendono uno standard per molte applicazioni ad alta temperatura.

Per temperature fino a 1800 °C: Disiliciuro di Molibdeno (MoSi₂)

Per raggiungere le temperature operative più elevate di 1800 °C, i forni devono utilizzare elementi riscaldanti in disiliciuro di molibdeno (MoSi₂). Questi componenti avanzati possono operare a temperature estreme dove il SiC fallirebbe, consentendo processi sofisticati come la crescita di cristalli, la sinterizzazione di ceramiche avanzate e la ricerca su materiali specializzati.

Il tubo di processo: contenere la reazione

Il tubo di processo è il recipiente che contiene il campione e l'atmosfera controllata. Deve mantenere la sua integrità strutturale e inerzia chimica sotto un calore intenso.

Allumina: lo standard per alte temperature

Per la maggior parte delle applicazioni superiori a 1200 °C, l'allumina ad alta purezza (Al₂O₃) è il materiale preferito per i tubi. La sua eccellente resistenza agli shock termici e l'alto punto di fusione la rendono affidabile e stabile.

Materiali per tubi specializzati

Nei processi che coinvolgono materiali altamente corrosivi, possono essere richiesti tubi speciali realizzati con materiali come tungsteno o molibdeno, anche se l'allumina è generalmente robusta. La scelta del materiale del tubo deve sempre essere compatibile con il campione e la chimica del processo.

Componenti di supporto

Oltre al sistema di riscaldamento principale, diversi altri componenti sono essenziali per un funzionamento stabile ad alta temperatura.

Isolamento di alta qualità

La camera del forno è rivestita con un isolamento denso in fibra ceramica ad alta purezza. Questo materiale è fondamentale per ridurre al minimo la perdita di calore, garantire l'uniformità della temperatura e mantenere una temperatura esterna sicura.

Controllo preciso della temperatura

La gestione accurata della temperatura è non negoziabile. Ciò si ottiene tramite una termocoppia, un sensore che fornisce un feedback di temperatura in tempo reale a un controller, che a sua volta modula la potenza inviata agli elementi riscaldanti per mantenere il setpoint desiderato.

Comprendere i compromessi

La scelta di un forno ad alta temperatura implica il bilanciamento delle prestazioni con le realtà operative. Spingersi verso temperature più elevate introduce nuove complessità e costi.

Temperature più elevate significano costi più elevati

I forni dotati di elementi MoSi₂ sono significativamente più costosi delle loro controparti in SiC. Le materie prime e i processi di produzione per questi componenti avanzati sono più complessi, portando a un investimento iniziale più elevato.

Durata degli elementi e fragilità

Sia gli elementi in SiC che in MoSi₂ sono a base ceramica e quindi fragili a temperatura ambiente. Richiedono un'attenta manipolazione durante l'installazione e la manutenzione. Anche la loro durata operativa è finita e può essere influenzata da fattori come i cicli termici e le condizioni atmosferiche.

L'importanza dell'integrazione del sistema

Un forno è più dei suoi elementi riscaldanti. Il tubo, l'isolamento e il sistema di controllo devono funzionare tutti insieme senza problemi. L'utilizzo di un tubo di processo non classificato per la temperatura massima del forno, ad esempio, porterà inevitabilmente al guasto.

Fare la scelta giusta per il tuo obiettivo

I tuoi specifici requisiti di temperatura sono il motore principale per la selezione dei giusti componenti del forno.

- Se il tuo obiettivo principale sono applicazioni fino a 1500 °C: un forno con elementi riscaldanti in carburo di silicio (SiC) e un tubo in allumina fornisce una soluzione affidabile ed economica.

- Se il tuo obiettivo principale è la ricerca all'avanguardia che richiede fino a 1800 °C: devi investire in un sistema costruito con elementi in disiliciuro di molibdeno (MoSi₂) e ceramiche compatibili ad alta purezza.

In definitiva, la comprensione dell'interazione tra questi materiali speciali ti consente di selezionare un forno in grado di raggiungere in modo sicuro e affidabile i tuoi obiettivi sperimentali.

Tabella riassuntiva:

| Componente | Materiale | Funzione chiave | Temperatura massima |

|---|---|---|---|

| Elemento riscaldante | Carburo di Silicio (SiC) | Genera calore | Fino a 1500 °C |

| Elemento riscaldante | Disiliciuro di Molibdeno (MoSi₂) | Genera calore estremo | Fino a 1800 °C |

| Tubo di processo | Allumina ad alta purezza | Contiene la reazione, resiste allo stress termico | Fino a 1800 °C |

| Isolamento | Fibra ceramica | Minimizza la perdita di calore, garantisce l'uniformità | Fino a 1800 °C |

| Sensore di temperatura | Termocoppia | Fornisce feedback in tempo reale per il controllo | Varia a seconda del tipo |

Pronto a raggiungere i tuoi obiettivi di ricerca ad alta temperatura?

Le soluzioni avanzate per forni a tubo di KINTEK sono progettate per offrire prestazioni affidabili a temperature estreme. Sia che il tuo lavoro richieda la robusta capacità di 1500 °C degli elementi in carburo di silicio o le prestazioni all'avanguardia di 1800 °C dei sistemi in disiliciuro di molibdeno, la nostra esperienza garantisce che otterrai l'ambiente termico preciso richiesto dai tuoi esperimenti.

Perché scegliere KINTEK?

- Ingegneria superiore: Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, costruiamo forni con un'uniformità e un controllo della temperatura senza pari.

- Profonda personalizzazione: Personalizziamo i nostri forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e i sistemi CVD/PECVD per soddisfare i tuoi specifici requisiti sperimentali.

- Affidabilità comprovata: I nostri tubi in allumina ad alta purezza e i materiali isolanti avanzati sono progettati per una stabilità a lungo termine nelle condizioni più esigenti.

Costruiamo la soluzione ad alta temperatura perfetta per il tuo laboratorio. Contatta oggi i nostri esperti per discutere la tua applicazione e ricevere una raccomandazione personalizzata.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza