In breve, i due tipi principali di chiller per forni a vuoto sono raffreddati ad aria e raffreddati ad acqua. Un chiller raffreddato ad aria utilizza l'aria ambiente e i ventilatori per dissipare il calore, mentre un chiller raffreddato ad acqua utilizza una fonte d'acqua secondaria, tipicamente una torre di raffreddamento, per raggiungere lo stesso obiettivo. La scelta tra i due dipende interamente dall'infrastruttura, dal clima e dal budget operativo della tua struttura.

La decisione fondamentale non riguarda semplicemente l'aria contro l'acqua. È un compromesso strategico tra il costo iniziale inferiore e la semplicità di un sistema raffreddato ad aria rispetto all'efficienza superiore a lungo termine e alla stabilità delle prestazioni di un sistema raffreddato ad acqua.

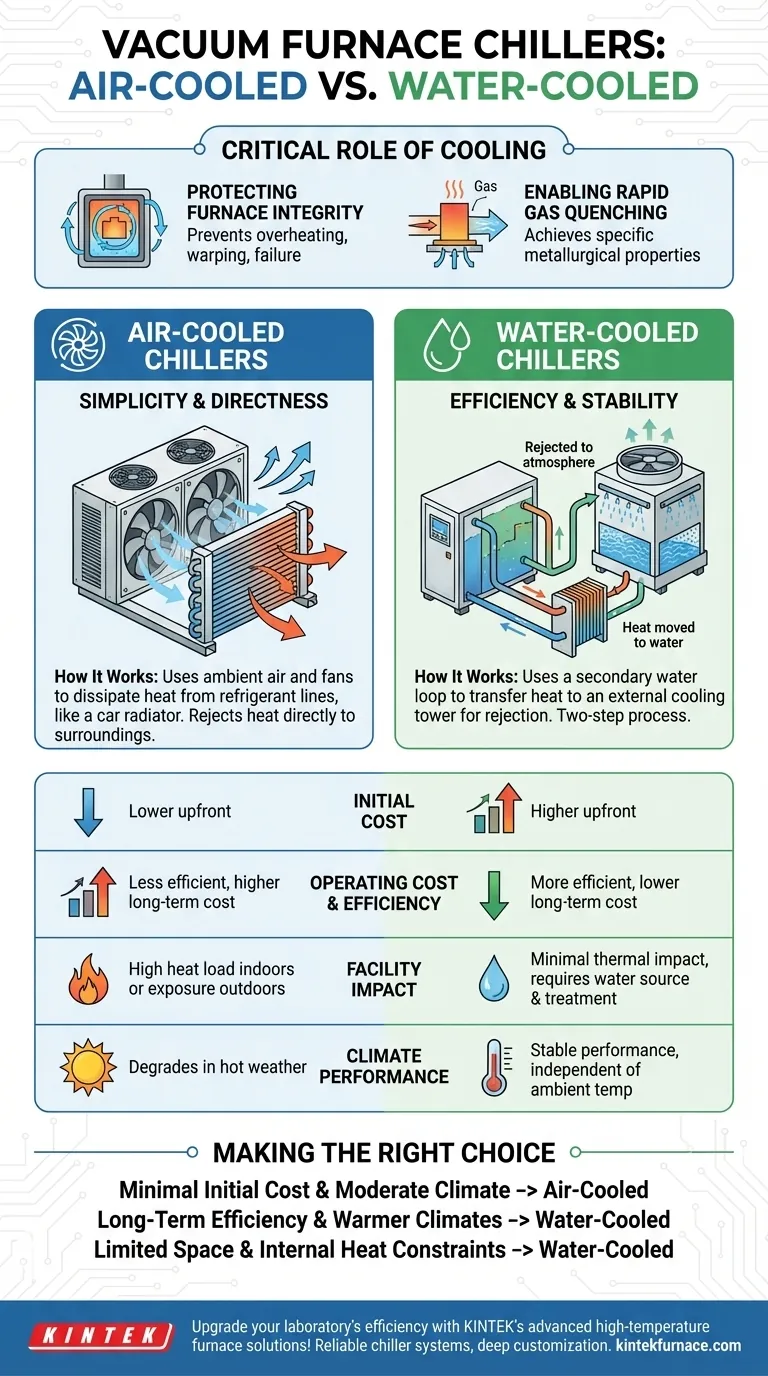

Il ruolo critico del raffreddamento in un forno a vuoto

Prima di confrontare i tipi di chiller, è essenziale capire perché il raffreddamento è non negoziabile per un forno a vuoto. Il chiller non è un accessorio opzionale; è un componente mission-critical con due responsabilità primarie.

Protezione dell'integrità del forno

L'intenso calore generato all'interno di un forno a vuoto deve essere contenuto. Un chiller fa circolare continuamente il refrigerante attraverso il corpo a doppia parete, la porta, le guarnizioni e i passanti di alimentazione del forno.

Questo processo impedisce alla struttura del forno di surriscaldarsi, deformarsi o guastarsi, garantendo sicurezza operativa e longevità. Senza un raffreddamento costante, il forno si distruggerebbe.

Abilitazione della tempra rapida a gas

Molti processi di trattamento termico richiedono che il pezzo venga raffreddato rapidamente – o "temprato" – per ottenere proprietà metallurgiche specifiche.

Questo viene fatto inondando la zona calda con un gas inerte come azoto o argon. Questo gas assorbe il calore dal pezzo e viene quindi fatto circolare attraverso uno scambiatore di calore raffreddato dal chiller. Ciò consente un controllo preciso e ripetibile sulle caratteristiche finali del materiale.

Uno sguardo più attento a ciascun tipo di chiller

La differenza fondamentale tra i due tipi di chiller è il modo in cui dissipano il calore rimosso dal forno.

Chiller raffreddati ad aria: semplicità e immediatezza

Un chiller raffreddato ad aria funziona come il radiatore della tua auto. Utilizza una serie di serpentine e ventilatori ad alto volume per far passare l'aria ambiente sulle linee del refrigerante, trasferendo il calore direttamente nell'atmosfera circostante.

Questi sistemi sono autonomi e sono spesso più semplici e meno costosi da installare inizialmente. Non richiedono fonti d'acqua aggiuntive o torri di raffreddamento.

Chiller raffreddati ad acqua: efficienza e stabilità

Un chiller raffreddato ad acqua utilizza un circuito idrico secondario per rimuovere il calore. Il calore dal refrigerante viene trasferito a quest'acqua, che viene poi pompata a una torre di raffreddamento esterna dove il calore viene finalmente dissipato nell'atmosfera.

Questo processo in due fasi rende il sistema più complesso ma anche significativamente più efficiente e stabile, poiché le sue prestazioni non sono direttamente legate alla temperatura dell'aria ambiente.

Comprendere i compromessi

La scelta del chiller giusto implica un'attenta analisi dei costi, dei limiti della struttura e del clima.

Costo iniziale vs. Costo operativo

Un chiller raffreddato ad aria ha tipicamente un costo di acquisto e installazione iniziale inferiore.

Tuttavia, un chiller raffreddato ad acqua è più efficiente dal punto di vista energetico. Per forni più grandi o operazioni continue, il minor consumo di elettricità può portare a significativi risparmi a lungo termine che superano l'investimento iniziale più elevato.

Impatto sulla struttura e sull'ambiente

I chiller raffreddati ad aria, se installati all'interno, rilasciano una grande quantità di calore nella struttura, sottoponendo a un carico pesante il sistema HVAC dell'edificio. L'installazione esterna evita questo problema ma espone l'unità agli elementi.

I sistemi raffreddati ad acqua esportano il calore all'esterno tramite la torre di raffreddamento, avendo un impatto termico minimo sulla struttura. Tuttavia, richiedono una fornitura costante di acqua e un trattamento chimico dell'acqua per prevenire incrostazioni, corrosione e crescita biologica.

Considerazioni climatiche

L'efficienza di un chiller raffreddato ad aria diminuisce all'aumentare della temperatura dell'aria ambiente. Nei climi caldi, potrebbe faticare a fornire un raffreddamento sufficiente nei giorni più caldi.

Le prestazioni di un chiller raffreddato ad acqua sono molto più stabili e sono in gran parte indipendenti dalle oscillazioni di temperatura giornaliere, rendendolo una scelta più affidabile nelle regioni più calde.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dalle tue specifiche priorità e vincoli operativi.

- Se il tuo obiettivo principale è un investimento iniziale minimo e un'installazione semplice: un chiller raffreddato ad aria è spesso la strada più diretta, a condizione che tu possa gestire il calore esausto e che il tuo clima sia moderato.

- Se il tuo obiettivo principale è l'efficienza energetica a lungo termine e le prestazioni stabili: un chiller raffreddato ad acqua è la scelta tecnica superiore, specialmente per forni più grandi o operazioni in climi più caldi.

- Se la tua struttura ha spazio limitato o non può tollerare un carico termico interno elevato: un sistema raffreddato ad acqua è più compatto ed esporta efficacemente tutto il calore di processo all'esterno, rendendolo la soluzione migliore.

Comprendendo queste differenze fondamentali, puoi selezionare una strategia di raffreddamento che garantisca sia l'affidabilità del tuo forno a vuoto sia l'efficienza della tua operazione complessiva.

Tabella riassuntiva:

| Tipo di Chiller | Metodo di Raffreddamento | Vantaggi Principali | Svantaggi Principali |

|---|---|---|---|

| Raffreddato ad aria | Utilizza aria ambiente e ventilatori | Costo iniziale inferiore, installazione più semplice | Minore efficienza nei climi caldi, costi operativi più elevati |

| Raffreddato ad acqua | Utilizza una fonte d'acqua secondaria e una torre di raffreddamento | Maggiore efficienza, prestazioni stabili | Costo iniziale più elevato, richiede trattamento dell'acqua |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di raffreddamento affidabili e su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Non lasciare che le sfide di raffreddamento ti frenino – contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo forno e risparmiare sui costi a lungo termine!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati