In sintesi, l'efficienza termica degli elementi riscaldanti in carburo di silicio (SiC) deriva da due proprietà fondamentali del materiale: la loro capacità di operare a temperature estremamente elevate e la loro eccellente conduttività termica. Queste caratteristiche consentono loro di trasferire calore a un carico di lavoro più rapidamente e in modo più efficace rispetto agli elementi metallici tradizionali, riducendo direttamente lo spreco di energia e accorciando i tempi del ciclo di processo.

Il vantaggio chiave non è solo che gli elementi in SiC si riscaldano di più, ma che erogano quel calore con velocità e uniformità superiori. Ciò si traduce direttamente in un minor consumo energetico, una maggiore produttività e, in definitiva, costi operativi ridotti.

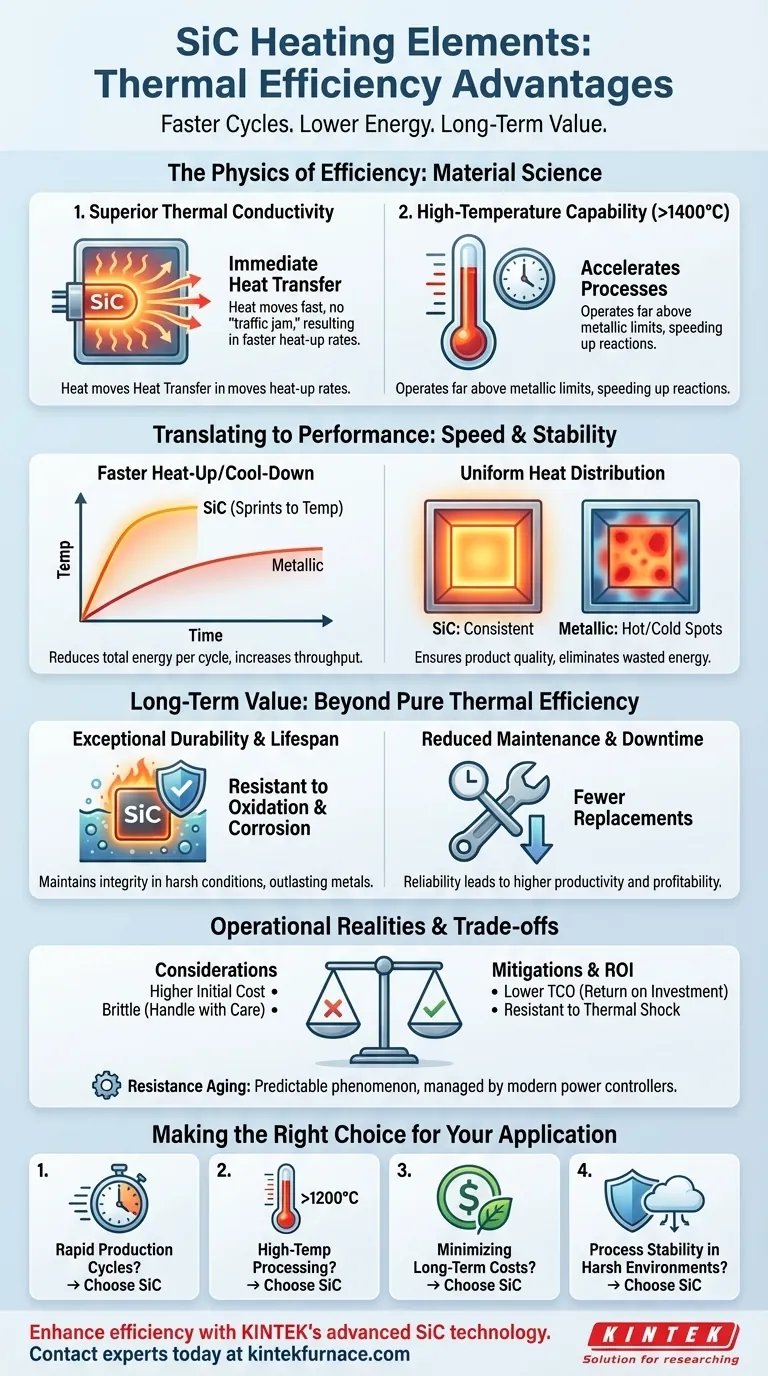

La Fisica Dietro l'Efficienza del SiC

Per comprendere i benefici pratici del SiC, dobbiamo prima esaminare la scienza dei materiali che ne determina le prestazioni. I suoi vantaggi non sono arbitrari; sono il risultato diretto della sua composizione fisica.

Conduttività Termica Superiore

Il SiC possiede un'eccellente conduttività termica. Ciò significa che il calore generato all'interno dell'elemento si muove attraverso di esso e si irradia nel forno o nella camera di processo con un ritardo minimo.

A differenza dei materiali con conduttività inferiore che possono creare un "ingorgo" di energia termica, il SiC assicura che l'energia per cui si paga venga messa immediatamente al lavoro. Ciò si traduce in tassi di riscaldamento più rapidi e una distribuzione della temperatura più uniforme.

Capacità di Alta Temperatura

Gli elementi in SiC possono operare a temperature di processo che superano di gran lunga i limiti della maggior parte delle leghe metalliche, spesso ben oltre i 1400°C (2550°F).

Operare a una temperatura più elevata può accelerare drasticamente molte reazioni chimiche e processi fisici. Ciò significa che un dato compito può essere completato in meno tempo, il che è una forma primaria di efficienza di processo, risparmiando sia tempo che energia.

Tradurre le Proprietà in Prestazioni

Queste proprietà fisiche creano vantaggi tangibili in un ambiente industriale o di laboratorio. L'efficienza del SiC è più evidente nella sua velocità e stabilità.

Cicli di Riscaldamento e Raffreddamento Più Veloci

Poiché il SiC trasferisce il calore così bene, i forni dotati di questi elementi raggiungono la temperatura target in modo significativamente più rapido.

Questa capacità di "sprintare" alla temperatura riduce l'energia totale consumata per ciclo. Per le operazioni che comportano frequenti riscaldamenti e raffreddamenti, ciò porta a importanti miglioramenti nella produttività e a notevoli risparmi energetici.

Distribuzione Uniforme del Calore

L'elevata conduttività del SiC aiuta a eliminare i punti caldi e freddi all'interno di una camera di riscaldamento. L'intero elemento irradia calore uniformemente su tutta la sua superficie.

Questa uniformità garantisce una qualità del prodotto costante e impedisce che l'energia venga sprecata surriscaldando alcune aree mentre altre vengono sottoriscaldate.

Comprendere i Compromessi e le Realtà Operative

Sebbene il SiC offra vantaggi convincenti, una valutazione tecnica completa richiede il riconoscimento delle sue specifiche caratteristiche operative e dei suoi compromessi.

Investimento Iniziale Più Elevato

Gli elementi riscaldanti in SiC hanno tipicamente un costo iniziale più elevato rispetto ai comuni elementi metallici come il Kanthal (FeCrAl).

Questo costo dovrebbe essere valutato rispetto al Costo Totale di Proprietà (TCO). I risparmi energetici, la maggiore durata e le minori esigenze di manutenzione del SiC spesso forniscono un chiaro ritorno sull'investimento iniziale per tutta la vita dell'elemento.

Fragilità e Manipolazione

Essendo un materiale ceramico, il SiC è più fragile degli elementi metallici duttili. È suscettibile a danni da shock meccanici o impatti.

È necessario prestare attenzione durante l'installazione e la manutenzione per evitare di rompere gli elementi. Tuttavia, il loro basso coefficiente di dilatazione termica li rende altamente resistenti agli shock termici (rottura dovuta a rapidi cambiamenti di temperatura).

Invecchiamento della Resistenza

Una caratteristica chiave del SiC è che la sua resistenza elettrica aumenta gradualmente con l'uso nel tempo, un fenomeno noto come invecchiamento.

Questo non è un difetto ma una proprietà prevedibile. Il sistema di controllo della potenza deve essere in grado di compensare fornendo una tensione maggiore per tutta la durata dell'elemento per mantenere una potenza costante. I moderni controllori di potenza SCR sono progettati specificamente per questo scopo.

Il Valore a Lungo Termine: Oltre la Pura Efficienza Termica

Il valore totale del SiC si estende oltre i semplici calcoli energetici e include la sua notevole durabilità.

Durata e Vita Utile Eccezionali

Il SiC è altamente resistente sia all'ossidazione che alla corrosione chimica, anche in atmosfere aggressive e ad alta temperatura.

Ciò consente agli elementi di mantenere la loro integrità strutturale e le loro prestazioni per periodi prolungati, superando di gran lunga gli elementi metallici in condizioni difficili.

Manutenzione e Tempi di Inattività Ridotti

La resistenza, la durabilità e la lunga vita degli elementi in SiC significano meno sostituzioni e una manutenzione meno frequente.

Per qualsiasi ambiente di produzione, la riduzione dei tempi di inattività contribuisce direttamente alla redditività. L'affidabilità del SiC garantisce che i processi di riscaldamento rimangano operativi e produttivi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un elemento riscaldante richiede di abbinare le sue capacità al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono cicli di produzione rapidi: il SiC è la scelta superiore grazie ai suoi rapidi tassi di riscaldamento, che minimizzano il tempo tra i lotti.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1200°C): il SiC è una delle poche opzioni pratiche e affidabili, superando significativamente i metalli convenzionali.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: i risparmi energetici combinati, la lunga durata e la bassa manutenzione del SiC spesso giustificheranno il suo prezzo iniziale più elevato.

- Se il tuo obiettivo principale è la stabilità del processo in ambienti difficili: l'intrinseca resistenza del SiC all'ossidazione e alla corrosione offre affidabilità e longevità ineguagliabili.

In definitiva, la scelta del SiC è una decisione strategica per investire in prestazioni, affidabilità ed efficienza operativa a lungo termine.

Tabella Riassuntiva:

| Vantaggio | Impatto Chiave |

|---|---|

| Conduttività Termica Superiore | Tassi di riscaldamento più rapidi e distribuzione uniforme della temperatura |

| Capacità di Alta Temperatura (>1400°C) | Processi accelerati e affidabilità ad alta temperatura |

| Riscaldamento/Raffreddamento Più Rapido | Tempi di ciclo ridotti e significativi risparmi energetici |

| Durata Eccezionale | Lunga vita utile e manutenzione ridotta in ambienti difficili |

Pronto a migliorare l'efficienza del tuo laboratorio e ridurre i costi operativi con l'avanzata tecnologia di riscaldamento SiC?

L'esperienza di KINTEK nelle soluzioni per forni ad alta temperatura, inclusi i nostri robusti elementi riscaldanti in SiC, è supportata da un'eccezionale ricerca e sviluppo e dalla produzione interna. Forniamo una profonda personalizzazione per soddisfare con precisione le tue esigenze di processo uniche, sia che tu stia utilizzando sistemi a muffola, a tubo, a vuoto o CVD/PECVD.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono offrire una maggiore produttività, un'uniformità superiore e un'affidabilità a lungo termine per il tuo laboratorio.

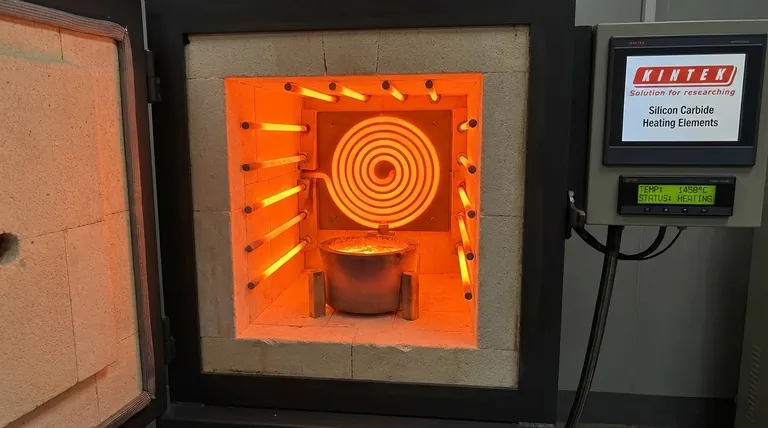

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura