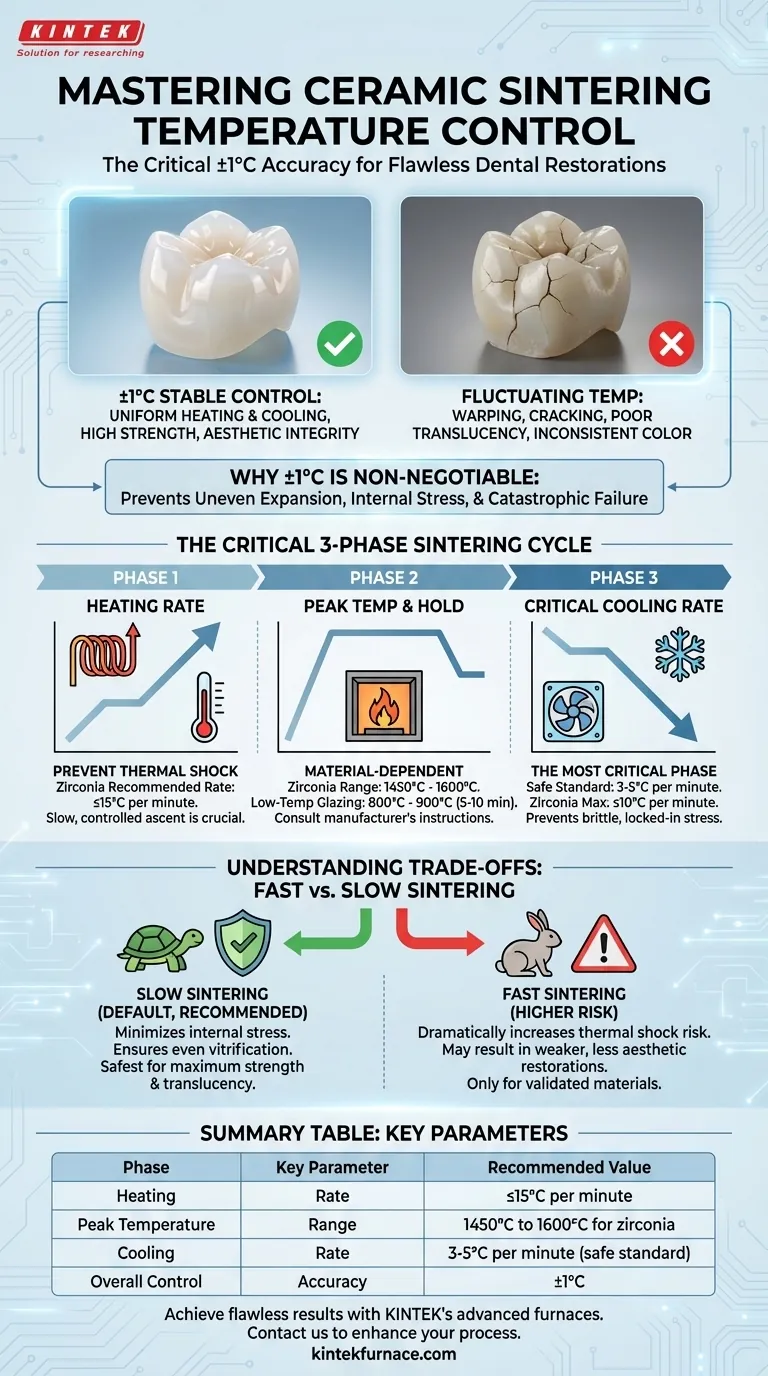

Per ottenere restauri in ceramica affidabili e di alta qualità, il forno di sinterizzazione deve mantenere una precisione di controllo della temperatura di ±1°C durante l'intero ciclo di riscaldamento e raffreddamento. Questo livello di precisione è il requisito minimo assoluto per prevenire guasti comuni come deformazione, diminuzione della trasparenza, colore incoerente e screpolature.

Il successo della sinterizzazione non è definito semplicemente dal raggiungimento di una temperatura di picco. Si ottiene gestendo con precisione l'intero profilo termico: la velocità di riscaldamento, la stabilità del mantenimento e, soprattutto, la velocità di raffreddamento. Ogni fase è essenziale per garantire l'integrità strutturale ed estetica del restauro ceramico finale.

Perché la precisione di ±1°C non è negoziabile

Questa rigorosa tolleranza non è un numero arbitrario. È direttamente correlata a risultati prevedibili e alla prevenzione di guasti costosi.

L'impatto sull'integrità strutturale

Lievi fluttuazioni di temperatura possono causare espansione e contrazione non uniformi all'interno del materiale ceramico. Ciò introduce stress interni, che è la causa principale di deformazione, alterazione della forma e microfratture che possono portare a un cedimento catastrofico in seguito.

Un ambiente stabile di ±1°C assicura che il materiale si riscaldi e si raffreddi come un corpo uniforme, preservando la sua forma e resistenza previste.

L'impatto sull'estetica

Per i materiali traslucidi come le vetroceramiche, le deviazioni di temperatura possono rovinare il risultato finale. Il surriscaldamento può causare il flusso non uniforme della fase vetrosa, creando macchie opache o velate.

Allo stesso modo, una distribuzione irregolare della temperatura sul piatto di sinterizzazione può portare a variazioni visibili di colore e lucentezza nel restauro finale. Un controllo preciso garantisce un'estetica costante e prevedibile.

Analisi del ciclo di sinterizzazione

Un programma di sinterizzazione riuscito è un processo trifase attentamente controllato. È necessario gestire i parametri per ciascuna fase in base al materiale specifico utilizzato.

Fase 1: Velocità di riscaldamento

La fase di riscaldamento iniziale deve essere sufficientemente lenta per evitare shock termico. Un riscaldamento rapido può far sì che la superficie esterna della ceramica si riscaldi molto più velocemente del nucleo, causando stress e crepe.

Per la zirconia, una velocità di riscaldamento di ≤15°C al minuto è il massimo raccomandato per garantire la stabilità termica.

Fase 2: Temperatura di picco e tempo di mantenimento

Questa è la fase più dipendente dal materiale. La zirconia tipicamente richiede una temperatura di picco tra 1450°C e 1600°C, mentre la vetrificazione a bassa temperatura viene cotta tra 800°C e 900°C per 5-10 minuti.

Consultare sempre le istruzioni del produttore della ceramica per la temperatura di picco e il tempo di mantenimento precisi. È essenziale utilizzare un programma separato e convalidato per ciascun materiale distinto.

Fase 3: La velocità di raffreddamento critica

La fase di raffreddamento è forse la più critica per prevenire guasti. Un raffreddamento troppo rapido intrappola lo stress interno nel materiale, rendendolo fragile e soggetto a screpolature molto tempo dopo aver lasciato il forno.

Una velocità di raffreddamento lenta e controllata di 3-5°C al minuto è uno standard sicuro per la maggior parte delle ceramiche. Per la zirconia, la velocità non deve superare 10°C al minuto.

Comprendere i compromessi: sinterizzazione veloce vs. lenta

Il tuo forno offre modalità di sinterizzazione sia veloci che lente, ma servono scopi molto diversi e comportano livelli di rischio differenti.

Quando usare la sinterizzazione lenta (Impostazione predefinita)

La sinterizzazione lenta è lo standard raccomandato per tutti i lavori ceramici di alta qualità. Questa modalità aderisce alle velocità controllate di riscaldamento e raffreddamento necessarie per ridurre al minimo lo stress interno e garantire una vetrificazione uniforme della fase vetrosa.

È il percorso più sicuro per ottenere la massima resistenza, la corretta traslucenza e l'accuratezza dimensionale.

I rischi della sinterizzazione veloce

La sinterizzazione veloce aumenta drasticamente il rischio di shock termico, stress interno e trasformazione di fase incompleta. Ciò può comportare un restauro più debole, meno estetico e soggetto a cedimenti prematuri.

Utilizzare la modalità di sinterizzazione veloce solo per i materiali che sono stati esplicitamente sviluppati e convalidati per cicli rapidi dal loro produttore. Anche in tal caso, è necessario eseguire test propri per confermare che i risultati soddisfino i propri standard di qualità.

Come applicarlo al tuo processo

Il tuo approccio dovrebbe essere guidato dal tuo obiettivo principale per il restauro.

- Se la tua priorità principale è la massima qualità e affidabilità: Utilizzare sempre la modalità di sinterizzazione lenta e una velocità di raffreddamento conservativa di 3-5°C al minuto per garantire il miglior risultato possibile.

- Se la tua priorità principale è la sinterizzazione della zirconia: Aderire rigorosamente alla temperatura di picco del produttore, ma mantenere il controllo con una velocità di riscaldamento di ≤15°C/min e una velocità di raffreddamento di ≤10°C/min.

- Se la tua priorità principale è l'efficienza: Utilizzare la sinterizzazione veloce solo per i materiali esplicitamente progettati per essa, e convalidare sempre i risultati prima di utilizzarla per un restauro finale del paziente.

Padroneggiare il ciclo termico trasforma il tuo forno da un semplice forno a un partner di produzione prevedibile e affidabile.

Tabella riassuntiva:

| Fase | Parametro chiave | Valore raccomandato |

|---|---|---|

| Riscaldamento | Velocità | ≤15°C al minuto |

| Temperatura di picco | Intervallo | 1450°C - 1600°C per la zirconia |

| Raffreddamento | Velocità | 3-5°C al minuto (standard sicuro) |

| Controllo generale | Precisione | ±1°C |

Ottieni una sinterizzazione ceramica impeccabile con le soluzioni forni avanzate di KINTEK. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo ai laboratori odontotecnici forni di alta temperatura precisi come i modelli a Muffola, a Tubo e Sotto Vuoto e Atmosfera, personalizzati in base alle tue esigenze uniche attraverso una profonda personalizzazione. Assicurati restauri coerenti e di alta qualità: contattaci oggi per discutere come la nostra esperienza può migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti