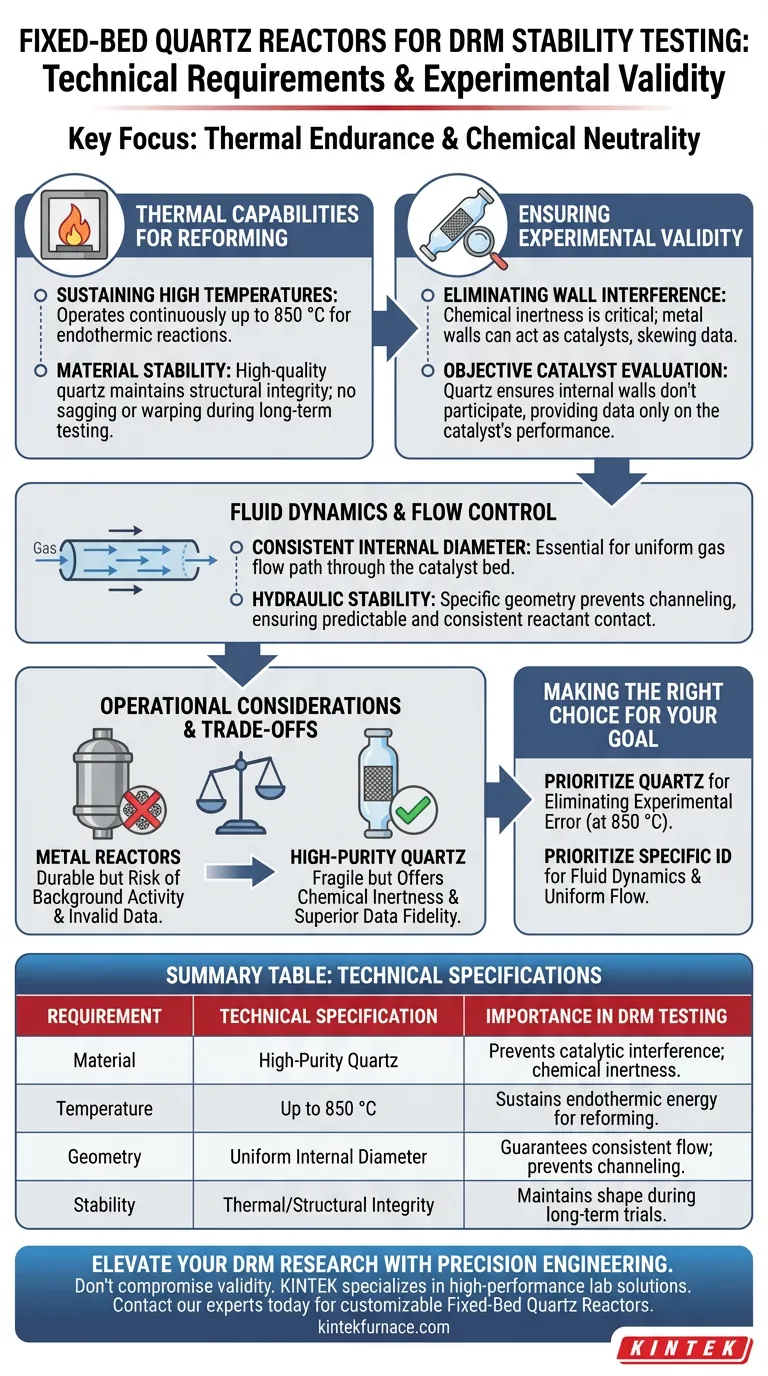

I requisiti tecnici per un reattore al quarzo a letto fisso nella riforma a secco del metano (DRM) si concentrano sulla resistenza termica e sulla neutralità chimica. Nello specifico, l'apparecchio deve possedere un diametro interno definito per imporre un percorso di flusso di gas costante ed essere costruito in quarzo in grado di resistere a temperature operative fino a 850 °C senza deformazioni fisiche o interazioni chimiche.

L'obiettivo principale dell'utilizzo del quarzo è isolare le variabili. Utilizzando un materiale che rimane inerte ad alte temperature, si assicura che qualsiasi attività catalitica osservata sia esclusivamente il risultato del letto catalitico, non delle pareti del reattore.

Capacità Termiche per la Riforma

Mantenimento di Alte Temperature

La DRM è una reazione endotermica che richiede una significativa energia termica. Il reattore deve essere progettato per operare continuamente a temperature fino a 850 °C.

Stabilità del Materiale

A queste temperature elevate, molti materiali si ammorbidiscono o si degradano. È necessario quarzo di alta qualità per mantenere l'integrità strutturale, assicurando che il reattore non si deformi o si incurvi durante i test di stabilità a lungo termine.

Garanzia di Validità Sperimentale

Eliminazione dell'Interferenza delle Pareti

Il requisito più critico per il materiale del reattore è l'inerzia chimica. Negli ambienti di riforma ad alta temperatura, le pareti metalliche del reattore possono talvolta agire come catalizzatori, falsando i dati.

Valutazione Oggettiva del Catalizzatore

Il quarzo garantisce che le pareti interne non interferiscano con il processo di reazione. Questa neutralità è essenziale per la valutazione oggettiva di specifici sistemi catalitici, come i catalizzatori a base di nichel modificati con manganese, assicurando che i dati risultanti riflettano solo le prestazioni del catalizzatore.

Fluidodinamica e Controllo del Flusso

Diametro Interno Costante

Per ottenere dati affidabili, il flusso di gas attraverso il letto catalitico deve essere uniforme. Il reattore richiede un diametro interno specifico e uniforme per garantire un percorso di flusso costante per i gas di reazione.

Stabilità Idraulica

Le variazioni nel diametro del tubo possono causare canalizzazione o distribuzione non uniforme del flusso. Una geometria fissa e specifica assicura che i reagenti entrino in contatto con il letto catalitico in modo prevedibile e costante durante tutto il test.

Considerazioni Operative e Compromessi

La Necessità di Inerzia

Sebbene i reattori metallici siano più resistenti, spesso non soddisfano il requisito di inerzia nei test DRM. L'uso di un materiale diverso dal quarzo rischia di introdurre "attività di fondo", in cui il reattore stesso contribuisce alla conversione del metano, rendendo invalidi i dati di stabilità.

Fragilità vs. Accuratezza

Il compromesso per l'elevata accuratezza fornita dal quarzo è la sua fragilità fisica rispetto alle leghe di acciaio. Sebbene offra un'eccellente resistenza alle alte temperature e una fedeltà dei dati superiore, richiede un'attenta manipolazione per evitare rotture durante l'installazione e il funzionamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi test di stabilità DRM producano risultati accurati e pubblicabili, dai priorità a quanto segue in base alle tue esigenze specifiche:

- Se il tuo obiettivo principale è eliminare l'errore sperimentale: Dai priorità alla costruzione in quarzo ad alta purezza per evitare che le pareti del reattore partecipino alla reazione a 850 °C.

- Se il tuo obiettivo principale è la fluidodinamica: un diametro interno specifico è fondamentale per mantenere un percorso di flusso costante e garantire che la velocità del gas rimanga uniforme attraverso il letto catalitico.

Seleziona un reattore che agisca come un recipiente trasparente per la chimica, piuttosto che un partecipante ad essa.

Tabella Riassuntiva:

| Requisito | Specifiche Tecniche | Importanza nei Test DRM |

|---|---|---|

| Materiale | Quarzo ad Alta Purezza | Previene interferenze catalitiche delle pareti; garantisce inerzia chimica. |

| Temperatura | Fino a 850 °C | Sostiene l'energia endotermica necessaria per la riforma del metano. |

| Geometria | Diametro Interno Uniforme | Garantisce percorsi di flusso di gas costanti e previene la canalizzazione. |

| Stabilità | Integrità Termica/Strutturale | Mantiene la forma del reattore durante le prove di stabilità a lungo termine. |

Eleva la Tua Ricerca DRM con Ingegneria di Precisione

Non lasciare che l'interferenza delle pareti del reattore comprometta la validità del tuo esperimento. Presso KINTEK, siamo specializzati nel fornire soluzioni di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. I nostri Reattori al Quarzo a Letto Fisso e i nostri Sistemi ad Alta Temperatura personalizzabili sono progettati per fornire la neutralità chimica e la stabilità termica richieste per una valutazione accurata del catalizzatore.

Che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, KINTEK offre gli strumenti precisi necessari per portare avanti la tua innovazione.

Pronto a ottimizzare la tua configurazione di laboratorio ad alta temperatura? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di progetto uniche.

Guida Visiva

Riferimenti

- Alua M. Manabayeva, С.А. Тунгатарова. Dry Reforming of Methane over Mn-modified Ni-based Catalysts. DOI: 10.1007/s10562-024-04676-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come viene utilizzato un forno tubolare per costruire siti DTB per Co/Co0.85Se@NC? Padroneggiare l'ingegneria di fase

- Quali applicazioni di ricerca sui materiali avanzati coinvolgono i forni a tubo? Sbloccare la precisione per i materiali di prossima generazione

- Quali sono i limiti delle fornaci a tubo a riscaldamento a microonde? Costo elevato, sicurezza e dipendenza dal materiale

- Perché i forni a tubo sono considerati ampiamente applicabili? Sblocca il riscaldamento di precisione per materiali avanzati

- Qual è la funzione di un forno tubolare industriale nel riciclaggio di NdFeB? Sblocca un efficiente recupero delle terre rare

- Come fa un forno a tubo riscaldato elettricamente a garantire condizioni sperimentali stabili? Padronanza della stabilità dell'aggiornamento del bio-olio

- Come contribuisce un forno tubolare alla sintesi di elettrocatalizzatori dall'idrocarbone? Precision Thermal Engineering

- Come fa un forno tubolare a doppia zona di temperatura a facilitare la preparazione di materiali compositi come ReO3–Cu2Te?