Nella sua essenza, un forno a tubo rotante è un sistema integrato progettato per il trattamento termico continuo e uniforme dei materiali. La sua struttura fondamentale è costituita da un tubo cilindrico rotante alloggiato all'interno di una camera di riscaldamento, un meccanismo di azionamento per controllare la rotazione e un sistema sofisticato per gestire la temperatura e l'atmosfera.

La caratteristica strutturale distintiva non è un singolo componente, ma la sinergia tra il tubo di processo angolato e rotante e il sistema di riscaldamento multi-zona. Questa combinazione è progettata per rimescolare e trasportare continuamente il materiale, assicurando che ogni particella sperimenti esattamente la stessa storia termica.

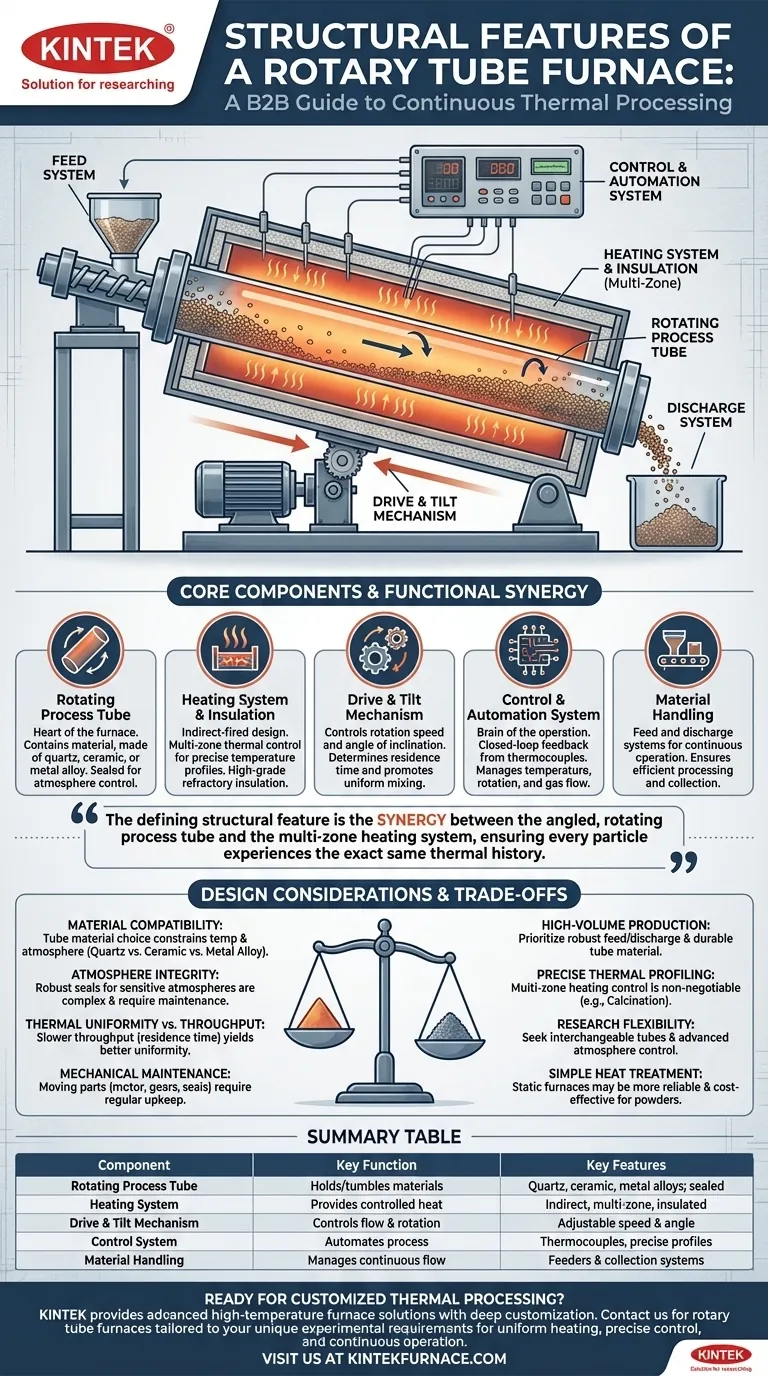

I Componenti Principali: Una Ripartizione Funzionale

Per comprendere un forno a tubo rotante, è necessario esaminare come ogni parte contribuisca all'obiettivo primario di un riscaldamento dinamico e uniforme. Il design è un riflesso diretto della sua funzione.

Il Tubo di Processo Rotante

Questo è il cuore del forno. È un tubo cilindrico, spesso realizzato in quarzo, ceramica (come l'allumina) o una lega metallica ad alta temperatura, che contiene il materiale in lavorazione.

Il tubo è alloggiato all'interno del corpo principale del forno ed è sigillato a entrambe le estremità per consentire il controllo dell'atmosfera, permettendo processi in ambienti inerti, riducenti o ossidanti.

Il Sistema di Riscaldamento e l'Isolamento

Il forno genera calore utilizzando elementi riscaldanti a resistenza elettrica o bruciatori a gas posizionati attorno al tubo di processo. Si tratta di un design a fuoco indiretto, il che significa che il calore viene applicato all'esterno del tubo, non direttamente al materiale.

Fondamentalmente, molti sistemi sono dotati di più zone di controllo termico lungo la lunghezza del tubo. Ogni zona ha il proprio sensore e controller, consentendo di creare un profilo di temperatura preciso a cui il materiale è esposto durante il suo viaggio. L'intero assemblaggio è rivestito con isolamento refrattario di alta qualità per garantire efficienza termica e temperature stabili.

Il Meccanismo di Azionamento e Inclinazione

Un motore elettrico e un sistema di ingranaggi costituiscono il meccanismo di azionamento, fornendo un controllo preciso sulla velocità di rotazione del tubo di processo. Questa rotazione assicura che il materiale all'interno si mescoli e si rimescoli costantemente, prevenendo punti caldi e promuovendo un trasferimento di calore uniforme.

L'intero forno è tipicamente montato su un telaio che consente l'inclinazione regolabile. L'angolo di inclinazione, combinato con la velocità di rotazione, determina il "tempo di permanenza" (residence time) – quanto tempo il materiale trascorre all'interno del forno – un parametro di processo critico.

Il Sistema di Controllo e Automazione

Questo è il cervello dell'operazione. Le termocoppie misurano la temperatura in ogni zona di riscaldamento e inviano questi dati a un controller di temperatura centrale.

Il controller esegue un profilo di temperatura programmato regolando la potenza inviata agli elementi riscaldanti. Questo sistema ad anello chiuso gestisce anche la velocità di rotazione del tubo e può essere integrato con i controllori del flusso di gas per una completa automazione del processo.

Movimentazione del Materiale: Alimentazione e Scarico

Per un funzionamento continuo, un sistema di alimentazione (come un alimentatore a coclea o una tramoggia) introduce il materiale grezzo nell'estremità sollevata del tubo. Man mano che il tubo ruota, il materiale si sposta lungo l'inclinazione.

All'estremità di scarico inferiore, il materiale lavorato esce dal forno e viene raccolto in un contenitore, pronto per la fase successiva.

Comprendere i Compromessi e le Considerazioni di Progettazione

Sebbene potenti, la progettazione di un forno a tubo rotante presenta compromessi specifici che è necessario considerare per ogni applicazione.

Compatibilità dei Materiali e Selezione del Tubo

La scelta del materiale del tubo di processo è un vincolo critico. Un tubo di quarzo offre elevata purezza ma ha una temperatura massima inferiore rispetto a un tubo di ceramica allumina. I tubi in lega metallica possono sopportare stress meccanici ma possono reagire con determinati materiali di processo o atmosfere ad alte temperature.

Integrità dell'Atmosfera vs. Complessità Meccanica

Ottenere un sistema perfettamente sigillato per un controllo sensibile dell'atmosfera richiede tenute rotanti robuste e spesso complesse. Queste guarnizioni sono un punto di usura meccanica e richiedono più manutenzione rispetto ai semplici tappi terminali su un forno a tubo statico.

Uniformità Termica vs. Produttività

Esiste una relazione diretta tra il tempo di permanenza e l'uniformità termica. Ottenere il riscaldamento più uniforme possibile può richiedere di rallentare la produttività del forno diminuendo l'angolo di inclinazione o la velocità di rotazione.

Manutenzione dei Sistemi Meccanici

A differenza di un forno a scatola o a tubo statico, un forno rotante ha parti mobili. Il motore di azionamento, gli ingranaggi e le guarnizioni rotanti sono tutti soggetti a usura meccanica, il che rende necessaria una pianificazione di manutenzione preventiva più rigorosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale del forno è dettata interamente dagli obiettivi del tuo processo. Comprendendo la funzione di ogni caratteristica strutturale, puoi prendere una decisione più informata.

- Se la tua attenzione principale è la produzione continua ad alto volume: Dai priorità a un sistema di alimentazione e scarico robusto e automatizzato e a un materiale del tubo di processo durevole e a lunga durata.

- Se la tua attenzione principale è la profilatura termica precisa (ad esempio, calcinazione): Un forno con zone di riscaldamento multiple e controllabili indipendentemente è irrinunciabile.

- Se la tua attenzione principale è la ricerca con materiali diversi: Cerca un sistema flessibile con tubi di processo intercambiabili (ad esempio, quarzo e allumina) e capacità avanzate di controllo dell'atmosfera.

- Se la tua attenzione principale è il semplice trattamento termico delle polveri: La complessità meccanica di un forno rotante potrebbe essere non necessaria; un forno a tubo statico o a scatola potrebbe essere una soluzione più affidabile ed economicamente vantaggiosa.

Comprendere questi principi strutturali ti consente di selezionare e utilizzare un forno che si allinea perfettamente con i tuoi obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Caratteristiche Principali |

|---|---|---|

| Tubo di Processo Rotante | Contiene e rimescola i materiali per un riscaldamento uniforme | Realizzato in quarzo, ceramica o leghe metalliche; sigillato per il controllo dell'atmosfera |

| Sistema di Riscaldamento | Fornisce calore controllato al tubo | Design a fuoco indiretto; controllo della temperatura multi-zona; isolamento refrattario |

| Meccanismo di Azionamento e Inclinazione | Controlla la rotazione e il flusso del materiale | Velocità di rotazione e angolo di inclinazione regolabili per la gestione del tempo di permanenza |

| Sistema di Controllo | Automatizza la temperatura e i parametri di processo | Utilizza termocoppie e controller per profili precisi e integrazione |

| Movimentazione del Materiale | Gestisce l'alimentazione e lo scarico per un funzionamento continuo | Include alimentatori e sistemi di raccolta per un'elaborazione efficiente |

Pronto a migliorare il trattamento termico del tuo laboratorio con un forno a tubo rotante personalizzato? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per un riscaldamento uniforme, un controllo preciso della temperatura e un funzionamento continuo. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare la lavorazione dei tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura