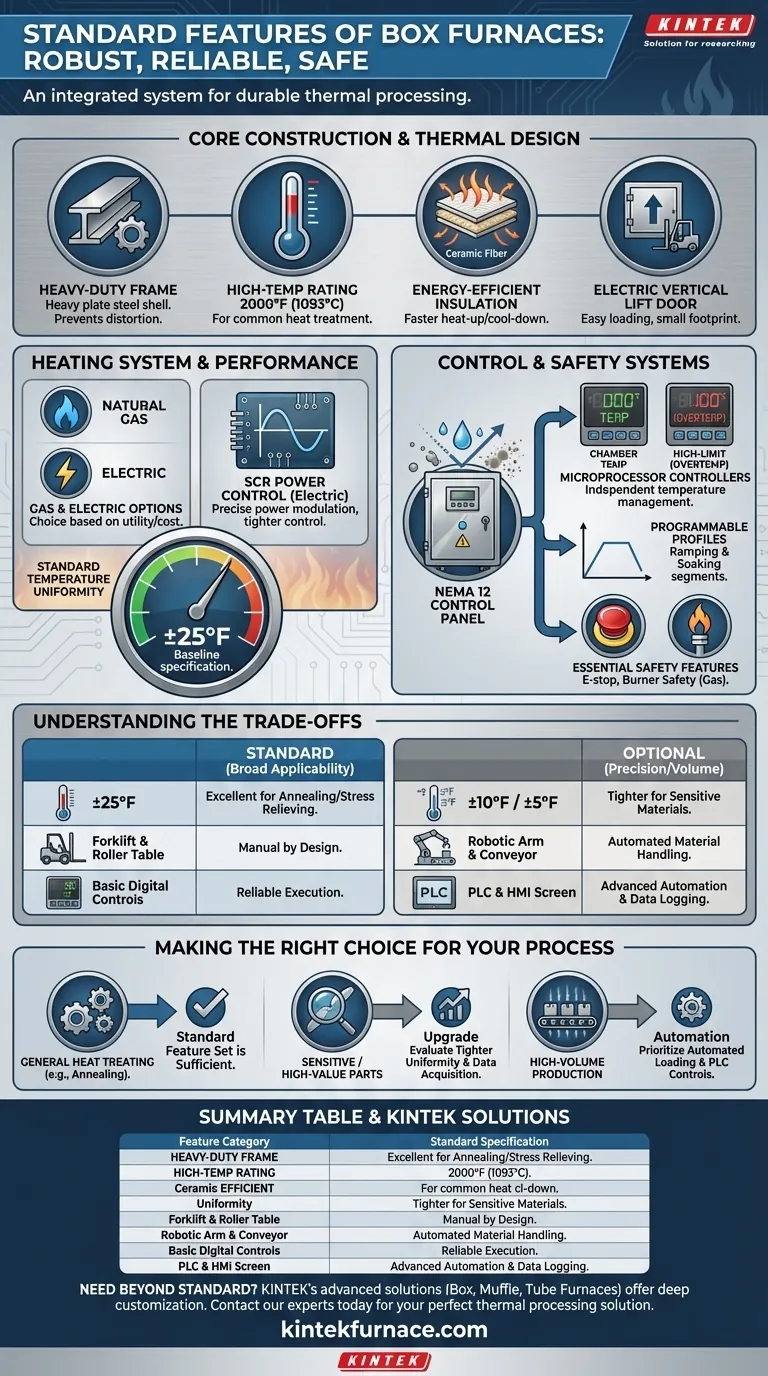

Nella loro essenza, i forni a scatola standard sono sistemi robusti ad alta temperatura progettati per affidabilità e sicurezza operativa. Sono tipicamente classificati fino a 2000°F e costruiti con una robusta struttura in lamiera d'acciaio, dotati di isolamento in fibra ceramica ad alta efficienza energetica, controlli di temperatura basati su microprocessore e meccanismi di sicurezza essenziali come un arresto di emergenza e sistemi di gestione del bruciatore.

Un forno a scatola standard non è solo una scatola calda; è un sistema integrato in cui la struttura, il metodo di riscaldamento e il pacchetto di controllo lavorano insieme per fornire un ambiente di processo termico durevole e ripetibile per una vasta gamma di applicazioni industriali.

Struttura principale e progettazione termica

La progettazione fisica di un forno a scatola è fondamentale per le sue prestazioni e longevità. Le caratteristiche standard sono ingegnerizzate per resistere a carichi pesanti e cicli termici ripetuti.

Telaio e rivestimento per impieghi gravosi

Il forno è costruito con un guscio in lamiera d'acciaio pesante progettato per accettare carichi di lavoro pesanti. Questa costruzione rigida previene la distorsione alle alte temperature e lo stress del carico e dello scarico.

Classificazione per alte temperature

Una classificazione standard comune per questi forni è 2000°F (1093°C). Questa capacità li rende adatti a una vasta gamma di processi di trattamento termico comuni.

Isolamento ad alta efficienza energetica

Per mantenere la temperatura e ridurre il consumo energetico, i forni a scatola utilizzano isolamento in fibra ceramica ad alta densità e a risparmio energetico. Questo materiale offre eccellenti prestazioni termiche e tempi di riscaldamento e raffreddamento più rapidi rispetto ai mattoni tradizionali.

Meccanismo della porta

Lo standard più comune è una porta a sollevamento verticale elettrico. Questo design fornisce un facile accesso per il carico con un carrello elevatore, riducendo al minimo l'ingombro del pavimento richiesto per il funzionamento.

Sistema di riscaldamento e prestazioni

Il metodo di riscaldamento e la precisione del suo controllo sono fondamentali per ottenere le proprietà metallurgiche o dei materiali desiderate.

Opzioni a gas ed elettriche

I forni a scatola sono disponibili sia in versione riscaldata a gas naturale che elettrica. La scelta dipende dalla disponibilità delle utenze, dal costo operativo e dai requisiti specifici del processo.

Controllo di potenza SCR (modelli elettrici)

I forni elettrici standard utilizzano controlli di potenza a SCR (Silicon Controlled Rectifier). Questa tecnologia modula con precisione la potenza inviata agli elementi riscaldanti, evitando le oscillazioni di temperatura associate ai semplici contattori on/off e consentendo un controllo più preciso.

Uniformità di temperatura standard

Una tipica specifica di prestazione di base è un'uniformità di temperatura di ±25°F all'interno dello spazio di lavoro. Sebbene adatta a molte applicazioni per scopi generali, questa è una specifica chiave da verificare rispetto alle esigenze del tuo processo.

Sistemi di controllo e sicurezza

Il pannello di controllo è il cuore operativo del forno, garantendo che il processo funzioni in modo accurato, ripetibile e sicuro.

Pannello di controllo NEMA 12

I forni sono dotati di serie di un pannello di controllo con classificazione NEMA 12 montato sulla macchina. Questo involucro protegge i componenti elettrici da polvere in circolazione, caduta di sporco e gocciolamento di liquidi non corrosivi.

Controllori basati su microprocessore

Due controller di temperatura separati basati su microprocessore sono standard: uno per la gestione della temperatura della camera del forno e un secondo controller indipendente per la protezione da sovratemperatura ad alto limite.

Profili programmabili

Questi controller digitali consentono tipicamente la programmazione di semplici profili di riscaldamento a più segmenti, come la rampa a una temperatura specifica, il mantenimento per una durata impostata e quindi il raffreddamento.

Funzionalità di sicurezza essenziali

Un prominente Arresto di Emergenza (E-stop) a pulsante singolo è una caratteristica standard sul pannello di controllo. I modelli a gas includono anche attrezzature obbligatorie per la sicurezza del bruciatore e la supervisione della fiamma.

Comprendere i compromessi

Il set di funzionalità standard è progettato per un'ampia applicabilità e valore, ma è fondamentale comprenderne i limiti intrinseci.

Uniformità standard vs. esigenze di precisione

L'uniformità standard di ±25°F è eccellente per processi come la ricottura o il distensamento. Tuttavia, per materiali sensibili o specifiche esigenti (ad esempio, aerospaziale), potrebbe essere necessaria un'uniformità opzionale più stretta di ±10°F o addirittura ±5°F.

Carico manuale per progettazione

I robusti pilastri e il piano di appoggio opzionale sono costruiti per essere caricati manualmente, tipicamente con un carrello elevatore o un tavolo a rulli. Sistemi di carico e movimentazione materiali completamente automatizzati sono caratteristiche opzionali specializzate.

Controlli di base vs. automazione avanzata

I controller standard eseguono il profilo di riscaldamento in modo affidabile. Tuttavia, per l'automazione dei processi, la registrazione avanzata dei dati o l'integrazione con sistemi di fabbrica, è necessario un aggiornamento a un controllore logico programmabile (PLC) con un HMI.

Fare la scelta giusta per il tuo processo

Utilizza questa ripartizione delle caratteristiche standard come base per definire ciò di cui hai veramente bisogno dall'attrezzatura.

- Se il tuo obiettivo principale è il trattamento termico generale (ricottura, rinvenimento): Il set di funzionalità standard, inclusi i controlli a microprocessore e l'uniformità di ±25°F, è tipicamente sufficiente per risultati affidabili e ripetibili.

- Se il tuo obiettivo principale è la lavorazione di parti di alto valore o sensibili: dovresti valutare attentamente gli aggiornamenti opzionali per un'uniformità di temperatura più stretta e considerare l'aggiunta di un sistema di acquisizione dati per la convalida del processo.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità alle funzionalità opzionali che facilitano il throughput, come guide a rulli sul piano di appoggio, tavoli di carico integrati e controlli PLC/HMI per l'automazione dei processi.

La comprensione di queste caratteristiche standard fornisce una solida base per specificare un forno a scatola che soddisfi precisamente i tuoi requisiti operativi e di qualità.

Tabella riassuntiva:

| Categoria di funzionalità | Specifiche standard |

|---|---|

| Temperatura massima | 2000°F (1093°C) |

| Costruzione | Guscio in lamiera d'acciaio pesante |

| Isolamento | Fibra ceramica ad alta densità |

| Tipo di porta | Sollevamento verticale elettrico |

| Controllo della temperatura | Basato su microprocessore con SCR (elettrico) |

| Uniformità standard | ±25°F |

| Sicurezza | Arresto di emergenza, protezione da sovratemperatura |

| Pannello di controllo | Classificato NEMA 12 |

Hai bisogno di un forno che vada oltre lo standard? Le soluzioni avanzate ad alta temperatura di KINTEK, inclusi i nostri forni a scatola, a muffola e tubolari, sono progettate con ampie capacità di personalizzazione per soddisfare i tuoi requisiti di processo unici. Sfrutta la nostra eccezionale R&S e la produzione interna per ottenere un sistema con uniforme di temperatura precisa, automazione avanzata o configurazioni specializzate. Contatta i nostri esperti oggi stesso per discutere come possiamo costruire la soluzione di processo termico perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica