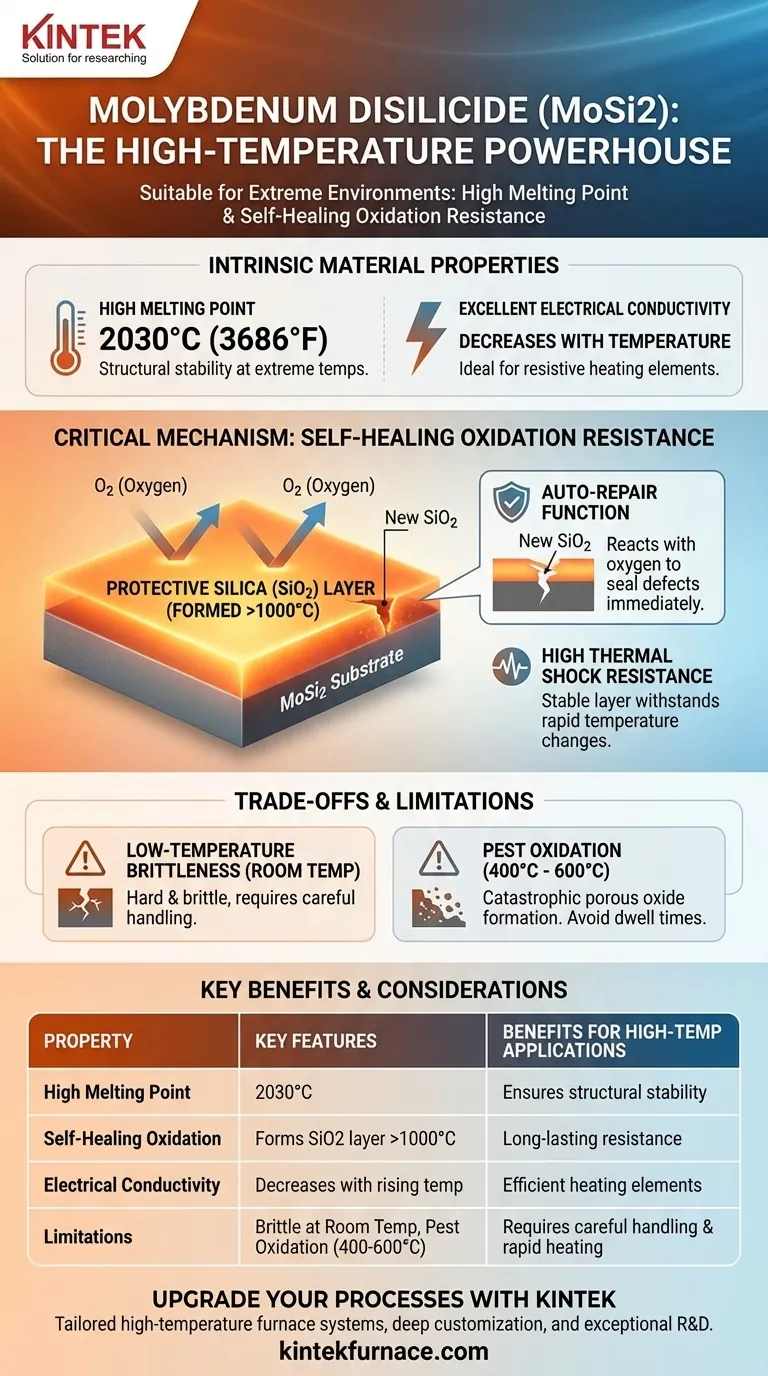

In sostanza, il disilicuro di molibdeno (MoSi2) è adatto per applicazioni ad alta temperatura grazie al suo punto di fusione eccezionalmente elevato di 2030°C e, cosa più critica, alla sua capacità di formare uno strato vetroso protettivo e auto-riparante sulla sua superficie. Questa combinazione unica di stabilità termica e difesa attiva contro l'ossidazione lo rende un materiale di primo piano per componenti come gli elementi riscaldanti dei forni.

Mentre l'alto punto di fusione pone le basi, il vero vantaggio di MoSi2 è la sua risposta dinamica al calore. Non si limita a sopportare alte temperature; crea attivamente uno scudo di silice (SiO2) che gli conferisce una resistenza eccezionale all'ossidazione e agli shock termici.

Le fondamenta: proprietà intrinseche del materiale

Prima che il suo meccanismo protettivo unico si attivi, la natura fondamentale di MoSi2 gli conferisce un elevato limite operativo.

Alta temperatura di fusione

MoSi2 ha un punto di fusione molto elevato di 2030°C (3686°F). Ciò fornisce un cuscinetto significativo per le applicazioni che operano a temperature estreme, garantendo che il materiale rimanga solido e strutturalmente stabile.

Eccellente conduttività elettrica

A differenza di molte ceramiche, MoSi2 ha una buona conduttività elettrica che diminuisce all'aumentare della temperatura. Questo comportamento lo rende un materiale ideale per gli elementi riscaldanti resistivi, dove può convertire efficientemente l'energia elettrica in calore.

Il meccanismo critico: resistenza all'ossidazione con auto-riparazione

La caratteristica distintiva di MoSi2 non è solo la sua capacità di resistere all'ossidazione, ma il metodo con cui lo fa. Crea una barriera dinamica e rinnovabile.

Formazione dello strato protettivo di silice (SiO2)

Al di sopra di circa 1000°C, il silicio presente nel materiale MoSi2 reagisce con l'ossigeno nell'atmosfera. Questa reazione forma uno strato sottile, denso e non poroso di silice vetrosa (SiO2) sulla superficie.

Questo strato di silice agisce come una barriera altamente efficace, impedendo all'ossigeno di raggiungere il MoSi2 sottostante e di causare ulteriore ossidazione.

La funzione di "auto-riparazione"

Questo strato protettivo è "auto-riparante". Se si forma una crepa o una sfaldatura nello strato di silice a causa di stress meccanico o shock termico, il MoSi2 appena esposto sottostante reagirà immediatamente con l'ossigeno per formare nuova SiO2, sigillando efficacemente il difetto.

Questo processo di riparazione continua è la ragione principale della lunga vita utile del materiale in ambienti ossidanti ad alta temperatura.

Elevata resistenza agli shock termici

Lo strato di silice stabile e ben aderente aiuta il materiale a resistere a rapidi cambiamenti di temperatura senza guasti catastrofici. Ciò è fondamentale per forni e stufe che vengono accesi e spenti frequentemente.

Comprendere i compromessi e i limiti

Nessun materiale è perfetto. Le stesse proprietà che rendono MoSi2 eccellente per l'uso ad alta temperatura introducono anche sfide e limitazioni specifiche.

Fragilità a bassa temperatura

Come molte ceramiche avanzate e composti intermetallici, MoSi2 è molto duro e fragile a temperatura ambiente. Ciò lo rende suscettibile alla frattura a causa di impatti meccanici e richiede una manipolazione attenta durante l'installazione e la manutenzione.

Il problema dell'ossidazione "pest" (a scaglie)

In un intervallo di temperatura intermedio specifico, tipicamente da 400°C a 600°C, MoSi2 può subire una forma catastrofica di ossidazione nota come "ossidazione pest". A queste temperature, forma un ossido poroso e non protettivo che può causare la disintegrazione del materiale in polvere.

Ciò rende MoSi2 inadatto per applicazioni che rimangono a lungo in questa zona di temperatura moderata. È progettato per essere riscaldato rapidamente attraverso questo intervallo.

Elevata durezza e lavorabilità

L'elevata durezza del materiale contribuisce a un'eccellente resistenza all'usura, ma rende anche la sua lavorazione molto difficile e costosa. I componenti vengono tipicamente formati nella loro forma finale prima del processo di sinterizzazione finale, poiché la modifica post-sinterizzazione è complessa.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare MoSi2 deve basarsi su una chiara comprensione della sua finestra operativa.

- Se la tua attenzione principale è il funzionamento continuo in ambienti ossidanti a temperatura estrema (1000°C - 1800°C): MoSi2 è una scelta eccezionale grazie al suo strato di silice auto-riparante.

- Se la tua applicazione comporta cicli frequenti e lenti attraverso temperature moderate (400-600°C): Devi progettare il sistema per attraversare rapidamente questa regione "pest" per evitare il degrado del materiale.

- Se il tuo componente è soggetto a forti impatti meccanici a temperatura ambiente: L'intrinseca fragilità di MoSi2 è un fattore di rischio significativo che deve essere mitigato attraverso un'attenta progettazione del sistema e una manipolazione adeguata.

Ponderando il suo meccanismo protettivo unico rispetto ai suoi limiti noti, puoi sfruttare efficacemente il disilicuro di molibdeno nei sistemi ad alta temperatura più esigenti.

Tabella riassuntiva:

| Proprietà | Caratteristiche principali | Vantaggi per applicazioni ad alta temperatura |

|---|---|---|

| Alto punto di fusione | 2030°C | Garantisce stabilità strutturale a temperature estreme |

| Ossidazione con auto-riparazione | Forma uno strato protettivo di SiO2 sopra i 1000°C | Fornisce una resistenza duratura all'ossidazione e alla corrosione |

| Conduttività elettrica | Diminuisce con l'aumento della temperatura | Ideale per elementi riscaldanti resistivi efficienti |

| Resistenza agli shock termici | Adesione stabile dello strato di silice | Resiste a rapidi cambiamenti di temperatura nei forni a ciclo |

| Limiti | Fragile a temperatura ambiente, ossidazione pest a 400-600°C | Richiede una manipolazione attenta e un riscaldamento rapido attraverso intervalli critici |

Migliora i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando R&S eccezionali e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la durata. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale