Fondamentalmente, un forno dentale per zirconia svolge una funzione critica: la sinterizzazione. Trasforma un restauro in zirconia morbida, fresata, in una ceramica finale ad alta resistenza attraverso un processo di riscaldamento ad alta temperatura controllato con precisione. Questo è essenziale per creare corone, ponti e abutment implantari durevoli e biocompatibili che possano resistere alle forze della masticazione.

Un forno per zirconia non è solo un forno; è uno strumento specializzato progettato per sbloccare le proprietà meccaniche ed estetiche specifiche della zirconia. Il suo ruolo primario è garantire che un restauro dentale raggiunga il suo massimo potenziale in termini di forza, longevità e sicurezza per il paziente.

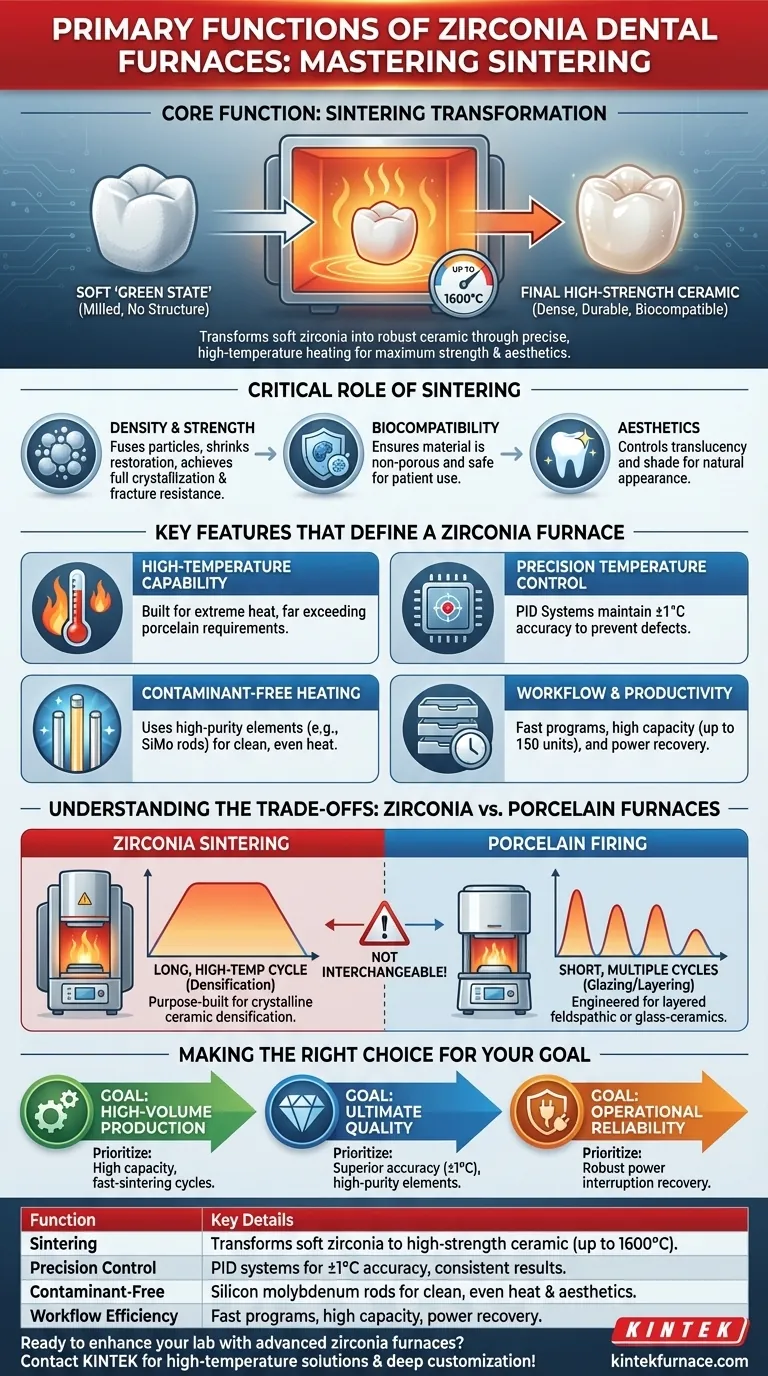

Il Ruolo Critico della Sinterizzazione

La sinterizzazione è il processo che conferisce a un restauro in zirconia le sue caratteristiche finali e robuste. Il forno gestisce questa trasformazione con estrema precisione.

Da uno Stato Morbido a una Ceramica Dura

Quando un laboratorio odontotecnico fresa un restauro in zirconia, il materiale si trova in uno stato pre-sinterizzato, morbido, simile al gesso. Questo "stato verde" è facile da fresare ma non ha integrità strutturale. Il processo di sinterizzazione riscalda queste unità fresate, facendo sì che le particelle di zirconia si fondano e si densifichino, riducendo drasticamente il restauro e convertendolo in una ceramica dura e resistente.

Raggiungere la Massima Forza e Durabilità

La funzione chiave di un forno per zirconia è la sua capacità di raggiungere e mantenere temperature molto elevate, spesso fino a 1600°C. Questo calore intenso e prolungato è necessario per ottenere la completa cristallizzazione e densità che conferisce alla zirconia la sua eccezionale forza e resistenza alla frattura.

Garantire Biocompatibilità ed Estetica

Una corretta sinterizzazione è cruciale anche per la biocompatibilità del materiale. Un ciclo incompleto può lasciare il materiale poroso e debole. Inoltre, i protocolli di riscaldamento e raffreddamento influenzano direttamente la traslucenza e la tonalità finali del restauro, assicurando che soddisfi i requisiti estetici.

Caratteristiche Chiave che Definiscono un Forno per Zirconia

Sebbene esistano altri forni in un laboratorio odontotecnico, caratteristiche specifiche rendono un forno per zirconia unicamente adatto al suo compito.

Capacità di Alta Temperatura

Questa è la singola funzione tecnica più importante. A differenza dei forni per la cottura della porcellana, i forni per zirconia sono costruiti per gestire le temperature estreme necessarie per la sinterizzazione, che superano di gran lunga i requisiti per altre ceramiche dentali.

Controllo Preciso della Temperatura

I forni all'avanguardia utilizzano sistemi di controllo avanzati PID (Proporzionale-Integrale-Derivativo) per mantenere la precisione della temperatura entro ±1℃. Questa precisione previene shock termici, microfratture e risultati incoerenti, garantendo che ogni restauro soddisfi le specifiche esatte.

Elementi Riscaldanti Privi di Contaminanti

Per prevenire lo scolorimento della zirconia bianca, questi forni utilizzano elementi riscaldanti ad alta purezza, come le barre di silicio-molibdeno. Questi sono progettati per fornire un calore pulito e uniforme senza rilasciare contaminanti che potrebbero compromettere l'estetica finale.

Miglioramenti del Flusso di Lavoro e della Produttività

I forni moderni sono progettati per l'efficienza. Caratteristiche come programmi di sinterizzazione rapida (alcuni sotto i 65 minuti), la capacità di impilare più crogioli per processare fino a 150 unità contemporaneamente e il recupero in caso di interruzione di corrente sono funzioni critiche per un ambiente di laboratorio ad alta produzione.

Comprendere i Compromessi: Zirconia vs. Altri Forni

Un punto comune di confusione è come un forno per zirconia differisca da un forno standard per ceramica o porcellana. Non sono intercambiabili.

Costruiti per Materiali Diversi

Un forno per zirconia è un forno per sinterizzazione. Un forno per porcellana è un forno per cottura. Il primo è progettato per la densificazione di una ceramica cristallina (zirconia), mentre il secondo è ingegnerizzato per la glassatura e la cottura di ceramiche feldspatiche o vetroceramiche stratificate.

Programmi Termici Vastalmente Diversi

La sinterizzazione della zirconia implica un lungo aumento della temperatura, un mantenimento prolungato a una temperatura di picco molto alta e un raffreddamento controllato. La cottura della porcellana implica cicli multipli, spesso più brevi, a temperature inferiori per costruire strati di colore e traslucenza. L'uso del forno sbagliato distruggerà il restauro.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno dipende interamente dagli obiettivi specifici del tuo studio dentistico o laboratorio.

- Se il tuo obiettivo principale è la produzione di zirconia ad alto volume: dai priorità ai modelli con alta capacità (vassoi impilabili) e cicli di sinterizzazione rapida comprovati per massimizzare la produttività.

- Se il tuo obiettivo principale è la massima qualità del restauro: cerca una precisione di temperatura superiore (±1°C), cicli programmabili ed elementi riscaldanti ad alta purezza per garantire la coerenza.

- Se il tuo obiettivo principale è l'affidabilità operativa: assicurati che il forno abbia una robusta memoria di recupero in caso di interruzione di corrente per salvaguardare i restauri durante lunghi programmi di sinterizzazione.

In definitiva, investire nel giusto forno per zirconia è un passo fondamentale per fornire restauri dentali digitali forti, affidabili ed estetici.

Tabella riassuntiva:

| Funzione | Dettagli Chiave |

|---|---|

| Sinterizzazione | Trasforma la zirconia morbida e fresata in ceramica ad alta resistenza attraverso riscaldamento ad alta temperatura (fino a 1600°C). |

| Controllo di Precisione | Utilizza sistemi PID per una precisione di ±1°C per garantire risultati costanti e prevenire difetti. |

| Riscaldamento Senza Contaminanti | Impiega barre di silicio-molibdeno per una distribuzione del calore pulita e uniforme per mantenere l'estetica. |

| Efficienza del Flusso di Lavoro | Offre programmi di sinterizzazione rapida, alta capacità (fino a 150 unità) e recupero in caso di interruzione di corrente per la produttività. |

Pronto a migliorare le capacità del tuo laboratorio odontotecnico con forni avanzati per zirconia? KINTEK è specializzata in soluzioni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotativi, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze uniche per la sinterizzazione di corone, ponti in zirconia e altro ancora. Contattaci oggi per discutere come i nostri forni possono aumentare la tua efficienza e la qualità dei restauri!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone