Nella ricerca, i forni a tubo rotante sono utilizzati principalmente per la lavorazione termica ad alta temperatura di polveri e materiali granulari dove è richiesta un'eccezionale uniformità. Le applicazioni chiave includono la sintesi di materiali avanzati come catalizzatori e ceramiche, la sinterizzazione di polveri metalliche, l'esecuzione di reazioni chimiche specifiche come la calcinazione e la riduzione, e il drogaggio dei materiali con concentrazioni precise di altri elementi.

Il vantaggio fondamentale di un forno a tubo rotante è la sua capacità di rimescolare il materiale durante il riscaldamento. Questa miscelazione continua assicura che ogni particella sperimenti le stesse condizioni di temperatura e atmosferiche, portando a risultati altamente coerenti, ripetibili e omogenei che sono spesso impossibili da ottenere in un forno statico.

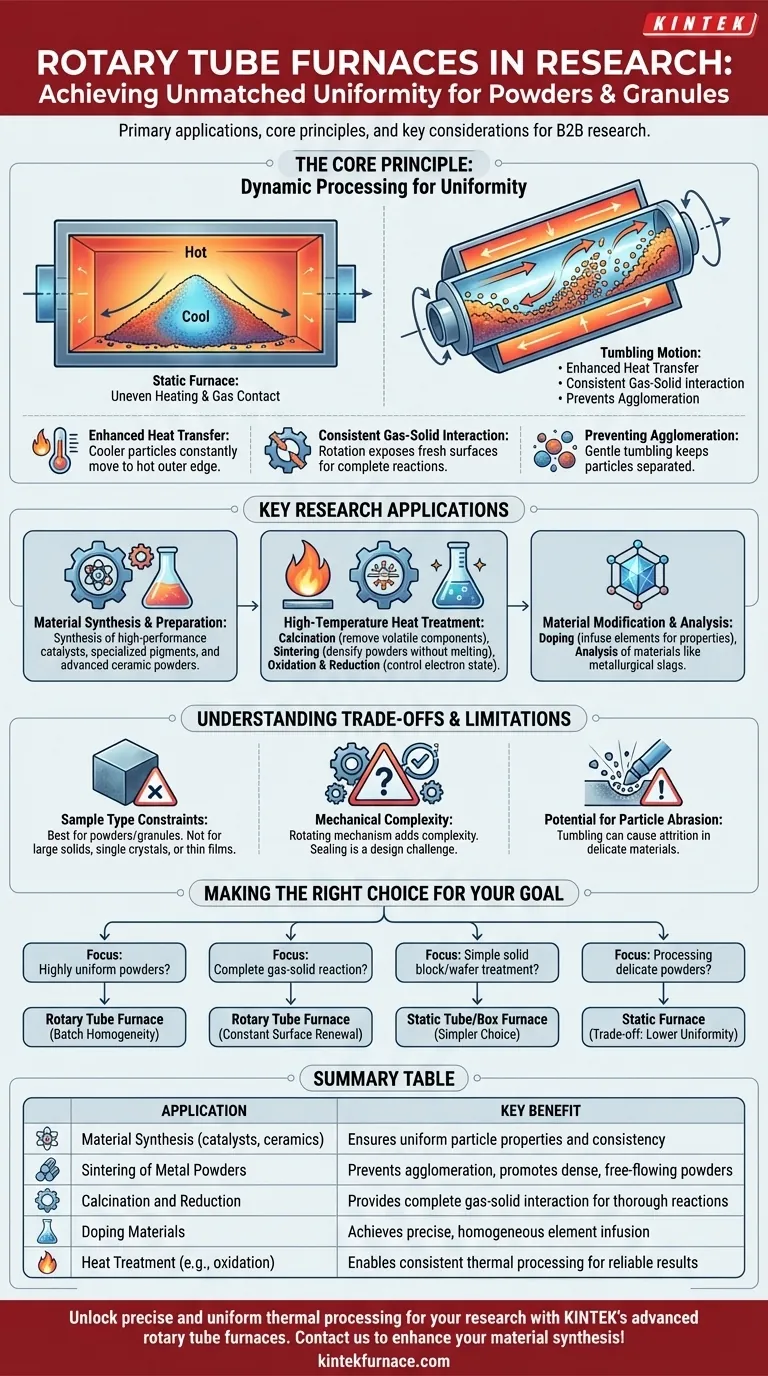

Il Principio Fondamentale: Lavorazione Dinamica per un'Uniformità Ineguagliabile

La caratteristica distintiva di un forno a tubo rotante è il suo tubo di processo rotante. Questa semplice azione meccanica cambia fondamentalmente il modo in cui il calore e i gas interagiscono con un campione, rendendolo uno strumento indispensabile per specifici obiettivi di ricerca.

Come la Rotazione Migliora il Trasferimento di Calore

In un forno statico standard, un campione di polvere si riscalda in modo non uniforme. Gli strati esterni possono diventare molto più caldi del nucleo, portando a proprietà del materiale incoerenti.

Il movimento di rimescolamento di un forno rotante porta costantemente le particelle più fredde dall'interno del campione verso il bordo esterno, assicurando un riscaldamento rapido ed eccezionalmente uniforme durante tutto il lotto.

Garantire una Coerente Interazione Gas-Solido

Molti processi di materiali avanzati comportano la reazione di una polvere solida con un gas specifico, come l'ossidazione (con ossigeno) o la riduzione (con idrogeno).

La rotazione espone continuamente nuove superfici delle particelle al gas di processo. Ciò impedisce la formazione di una "crosta" esterna reagita che altrimenti bloccherebbe l'accesso del gas al nucleo del campione, garantendo una reazione chimica completa e uniforme.

Prevenire l'Agglomerazione Indesiderata

Quando si riscaldano polveri vicino al loro punto di fusione (un processo chiamato sinterizzazione), le particelle tendono ad attaccarsi l'una all'altra e a formare grumi più grandi e indesiderati.

La delicata azione di rimescolamento aiuta a mantenere separate le particelle, promuovendo la creazione di una polvere densa ma scorrevole piuttosto che una singola massa solida.

Ripartizione delle Applicazioni di Ricerca Chiave

Il principio della lavorazione dinamica e uniforme consente un'ampia gamma di applicazioni di ricerca specializzate che sono difficili o impossibili con altri tipi di forni.

Sintesi e Preparazione dei Materiali

I forni rotanti sono cavalli di battaglia per la creazione di nuovi materiali a partire da polveri precursore. Ciò include la sintesi di catalizzatori ad alte prestazioni, pigmenti specializzati e polveri ceramiche avanzate, dove le proprietà finali dipendono in modo critico dall'uniformità del processo.

Trattamento Termico ad Alta Temperatura

Questi forni eccellono nei trattamenti termici specifici che trasformano i materiali.

- Calcinazione: Un processo di decomposizione termica per rimuovere componenti volatili, come la conversione dello scisto bituminoso o la creazione di clinker di cemento.

- Sinterizzazione: Densificazione di polveri metalliche o ceramiche per aumentare la resistenza e creare nuove parti senza fondere completamente il materiale.

- Ossidazione e Riduzione: Controllo preciso dello stato elettronico di un materiale, come la riduzione gassosa dei minerali metalliferi ai loro metalli base.

Modifica e Analisi dei Materiali

Il controllo preciso offerto è ideale per modificare i materiali esistenti. Un esempio chiave è il drogaggio, in cui una polvere ceramica viene uniformemente infusa con una piccola quantità di un altro elemento (come un metallo delle terre rare) per alterarne le proprietà ottiche o elettroniche. Viene anche utilizzato per l'analisi di materiali come le scorie metallurgiche.

Comprendere i Compromessi e i Limiti

Sebbene potente, un forno a tubo rotante è uno strumento specializzato e non sempre la scelta giusta. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Vincoli sul Tipo di Campione

Questi forni sono progettati quasi esclusivamente per polveri, granuli o piccoli pellet. Non sono adatti per la lavorazione di oggetti solidi di grandi dimensioni, cristalli singoli o film sottili, che verrebbero danneggiati dall'azione di rimescolamento.

Complessità Meccanica e Tenuta

Il meccanismo di rotazione aggiunge complessità meccanica rispetto a un forno statico. Ottenere una tenuta a prova di gas perfetta su un tubo in rotazione continua è una sfida ingegneristica significativa e un potenziale punto di guasto o contaminazione atmosferica se non progettato correttamente.

Potenziale di Abrasioni delle Particelle

Per i materiali molto delicati o morbidi, il rimescolamento costante può causare abrasione (attrito), dove le particelle si sfregano l'una contro l'altra e si rompono. Ciò può alterare la distribuzione granulometrica e potrebbe non essere auspicabile per alcune applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo di Ricerca

Per determinare se un forno a tubo rotante è lo strumento corretto, è necessario valutare il tuo obiettivo principale.

- Se il tuo obiettivo principale è sintetizzare polveri altamente uniformi (es. catalizzatori, fosfori): Il forno a tubo rotante è la scelta superiore per ottenere l'omogeneità del lotto.

- Se il tuo obiettivo principale è garantire una reazione gas-solido completa (es. riduzione dei minerali, ossidazione): Il rinnovamento costante della superficie fornito dal rimescolamento rende questo lo strumento ideale.

- Se il tuo obiettivo principale è il semplice trattamento termico di un blocco solido, un wafer o un cristallo singolo: Un forno a tubo (statico) standard o un forno a scatola è una scelta più semplice e appropriata.

- Se il tuo obiettivo principale è la lavorazione di polveri delicate che non possono tollerare stress meccanici: Potrebbe essere necessario utilizzare un forno statico e accettare il compromesso di una potenziale minore uniformità del campione.

In definitiva, la scelta di un forno a tubo rotante è una decisione per dare priorità all'omogeneità del campione e all'efficienza della reazione sopra ogni altra cosa.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Sintesi di Materiali (es. catalizzatori, ceramiche) | Garantisce proprietà e consistenza uniformi delle particelle |

| Sinterizzazione di Polveri Metalliche | Previene l'agglomerazione e promuove polveri dense e scorrevoli |

| Calcinazione e Riduzione | Fornisce un'interazione gas-solido completa per reazioni approfondite |

| Drogaggio dei Materiali | Ottiene un'infusione elementare precisa e omogenea |

| Trattamento Termico (es. ossidazione) | Consente una lavorazione termica coerente per risultati affidabili |

Sblocca una lavorazione termica precisa e uniforme per la tua ricerca con i forni a tubo rotante avanzati di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni ad alta temperatura su misura per i laboratori che lavorano con polveri e materiali granulari. La nostra linea di prodotti, inclusi forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua sintesi di materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari