In sostanza, un forno a deposizione chimica da vapore (CVD) è un sistema specializzato per costruire materiali solidi ad alte prestazioni strato per strato atomico. Le sue applicazioni principali si trovano nei settori che si affidano a film ultrasottili e di elevata purezza con proprietà specifiche. Ciò include la produzione di chip semiconduttori, la creazione di rivestimenti protettivi durevoli per utensili e impianti, la produzione di componenti per celle solari e LED e la sintesi di materiali avanzati come il grafene.

Il vero valore di un forno CVD non è solo la sua capacità di applicare un rivestimento, ma il suo controllo preciso sulla chimica fondamentale della creazione del materiale. Ciò consente la fabbricazione di film con purezza, uniformità e prestazioni eccezionali che spesso sono impossibili da ottenere con metodi convenzionali.

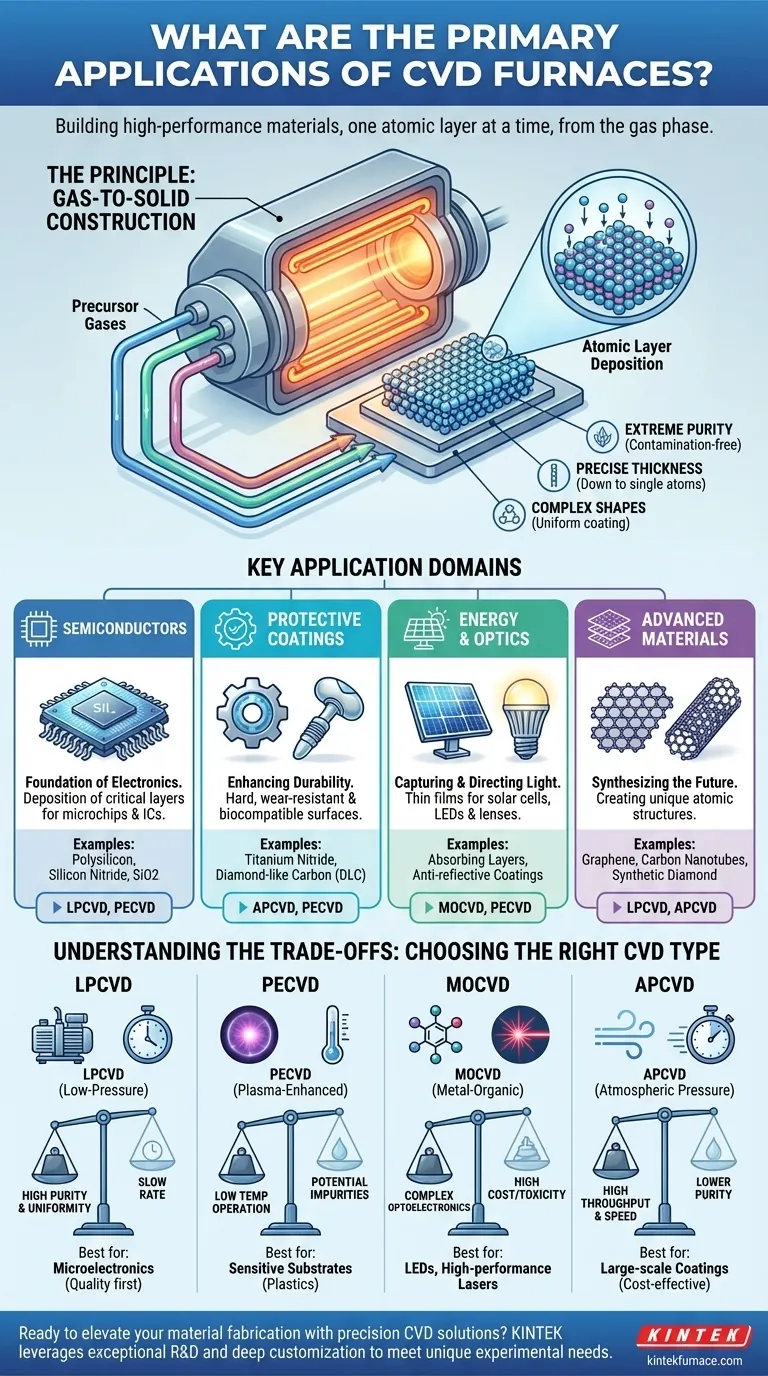

Il Principio: Costruire Materiali Solidi da Gas

Per comprendere le applicazioni, è prima necessario comprendere il processo. Un forno CVD non fonde e non colata il materiale; lo costruisce chimicamente da uno stato gassoso.

Come Funziona la CVD: Un Processo di Costruzione Atomica

I gas precursori, che contengono gli atomi del materiale desiderato, vengono introdotti in una camera del forno ad alta temperatura contenente un substrato (l'oggetto da rivestire). Il calore innesca una reazione chimica, facendo sì che gli atomi si "depositino" fuori dal gas e formino un film solido e sottile sulla superficie del substrato.

Immaginate che sia come la brina che si forma su un vetro freddo. Il vapore acqueo (il gas) colpisce la superficie fredda (il substrato) e condensa in uno strato solido di ghiaccio (il film). La CVD è una versione molto più controllata di questo processo, che utilizza una chimica specifica e alte temperature per costruire uno strato cristallino o amorfo perfetto.

Perché Questo Metodo È Così Potente

Questo approccio da gas a solido conferisce ai forni CVD diversi vantaggi chiave. Possono produrre film con purezza estrema, creare strati con controllo preciso dello spessore fino al livello di singolo atomo e rivestire uniformemente forme complesse e tridimensionali. Questo livello di controllo è ciò che rende la CVD indispensabile.

Analisi dei Principali Domini Applicativi

La versatilità della CVD la rende una tecnologia fondamentale in diversi settori distinti ad alto valore.

L'Industria dei Semiconduttori: Le Fondamenta dell'Elettronica

Questa è l'applicazione più nota. I moderni microchip contengono miliardi di transistor, ognuno costruito con strati meticolosamente impilati di film conduttivi, isolanti e semiconduttori.

La CVD viene utilizzata per depositare materiali critici come polisilicio, nitruro di silicio e biossido di silicio. L'elevata purezza del processo e la capacità di creare film perfettamente uniformi su un intero wafer di silicio sono essenziali per la produzione di circuiti integrati affidabili.

Rivestimenti Protettivi Avanzati: Migliorare la Durata

Uno strato CVD microscopico può cambiare fondamentalmente le proprietà superficiali di un materiale di base, rendendolo drasticamente più resistente all'usura, alla corrosione o al calore.

Le applicazioni includono la deposizione di nitruro di titanio o carbonio simile al diamante su utensili da taglio e punte da trapano per aumentarne la durezza e la durata. Viene anche utilizzata per creare rivestimenti biocompatibili e resistenti all'usura su impianti medici come anche e ginocchia artificiali.

Energia e Ottica: Catturare e Dirigere la Luce

La CVD è fondamentale per la fabbricazione di dispositivi che interagiscono con la luce. Ciò comporta la deposizione di strati con specifiche proprietà ottiche o elettriche.

Viene utilizzata per creare gli strati assorbenti a film sottile in alcuni tipi di celle solari e per costruire le complesse strutture multistrato dei LED ad alta luminosità. La CVD è utilizzata anche per applicare rivestimenti antiriflesso su lenti e specchi.

Materiali di Prossima Generazione: Sintetizzare il Futuro

Alcuni dei nuovi materiali più interessanti devono la loro esistenza alla CVD. Le proprietà uniche di materiali come grafene, nanotubi di carbonio e film di diamante sintetico sono un risultato diretto della loro perfetta struttura atomica.

La CVD è uno dei pochi metodi scalabili in grado di sintetizzare questi materiali con l'alta qualità richiesta per applicazioni in elettronica avanzata, compositi e gestione termica.

Comprendere i Compromessi: Abbinare il Processo all'Obiettivo

Non tutti i processi CVD sono uguali. Il tipo specifico di forno CVD utilizzato viene scelto in base a un compromesso tra temperatura di deposizione, qualità del film e costo.

CVD a Bassa Pressione (LPCVD): Per Purezza e Uniformità

Operando a pressione ridotta, la LPCVD è il cavallo di battaglia dell'industria dei semiconduttori. Produce film eccezionalmente puri e uniformi su grandi aree, il che è fondamentale per la fabbricazione dei wafer. Il compromesso principale è una velocità di deposizione relativamente lenta.

CVD Potenziata al Plasma (PECVD): Per Materiali Sensibili alla Temperatura

La PECVD utilizza il plasma per energizzare i gas precursori, consentendo alla reazione di deposizione di avvenire a temperature molto più basse. Ciò è essenziale per rivestire substrati che non possono sopportare alte temperature, come plastiche o dispositivi elettronici completamente assemblati. Il compromesso è un potenziale di qualità del film inferiore o impurità incorporate dal plasma.

CVD Metallo-Organica (MOCVD): Per Optoelettronica Complessa

Questa tecnica altamente specializzata utilizza precursori metallo-organici per depositare film semiconduttori composti complessi. È il processo preferito per la produzione di laser ad alte prestazioni e LED multicolore. I suoi compromessi principali sono l'alto costo e la tossicità dei materiali precursori.

CVD a Pressione Atmosferica (APCVD): Per Elevata Produttività

Essendo la variante più semplice, la APCVD opera a pressione atmosferica normale, consentendo velocità di deposizione elevate e un'elevata produttività. Viene spesso utilizzata per applicazioni a costi inferiori in cui la perfetta uniformità è meno critica, come l'applicazione di rivestimenti protettivi su vetro architettonico. Il compromesso è generalmente una purezza e una qualità del film inferiori.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina la tecnologia giusta. La scelta è un equilibrio tra le prestazioni richieste, i vincoli del materiale e la fattibilità economica.

- Se la tua priorità principale è la massima purezza e uniformità del film per la microelettronica: LPCVD è lo standard del settore per ottenere la qualità necessaria.

- Se la tua priorità principale è depositare un film su un substrato sensibile al calore come un polimero: PECVD è l'unica opzione praticabile grazie al suo funzionamento a bassa temperatura.

- Se la tua priorità principale è creare dispositivi optoelettronici ad alte prestazioni come i LED: MOCVD fornisce la capacità specializzata richiesta per questi materiali complessi.

- Se la tua priorità principale è il rivestimento ad alto volume e a basso costo: APCVD offre il miglior equilibrio tra velocità e costo per applicazioni meno esigenti.

In definitiva, la selezione del processo CVD corretto consiste nell'allineare la tecnica di deposizione a livello atomico con le esigenze specifiche di prestazione del prodotto finale.

Tabella Riassuntiva:

| Dominio Applicativo | Usi Chiave | Esempi di Tipo CVD |

|---|---|---|

| Semiconduttori | Deposizione di polisilicio, nitruro di silicio per microchip | LPCVD, PECVD |

| Rivestimenti Protettivi | Indurimento utensili, impianti biocompatibili | APCVD, PECVD |

| Energia & Ottica | Celle solari, LED, rivestimenti antiriflesso | MOCVD, PECVD |

| Materiali Avanzati | Sintesi di grafene, nanotubi di carbonio | LPCVD, APCVD |

Pronto a migliorare la tua fabbricazione di materiali con soluzioni CVD di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di forni ad alta temperatura avanzati, inclusi Sistemi CVD/PECVD, personalizzati per settori come semiconduttori, energia e dispositivi medici. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche con film uniformi e di elevata purezza. Contattaci oggi per discutere come la nostra esperienza può portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio