Il vantaggio fondamentale di un forno sottovuoto è la sua capacità di creare un ambiente eccezionalmente puro e controllato con precisione per il trattamento termico. Rimuovendo l'aria e i suoi gas reattivi, questi forni prevengono la contaminazione e l'ossidazione, consentendo proprietà dei materiali superiori, finiture superficiali migliorate e un livello di ripetibilità del processo che i forni convenzionali non possono eguagliare.

Sebbene se ne parli spesso in termini di controllo della temperatura e pulizia, il vero valore di un forno sottovuoto è la mitigazione del rischio. Elimina le variabili atmosferiche, garantendo che le proprietà finali di un materiale siano il risultato del solo processo termico, e non di una reazione incontrollata con l'ambiente circostante.

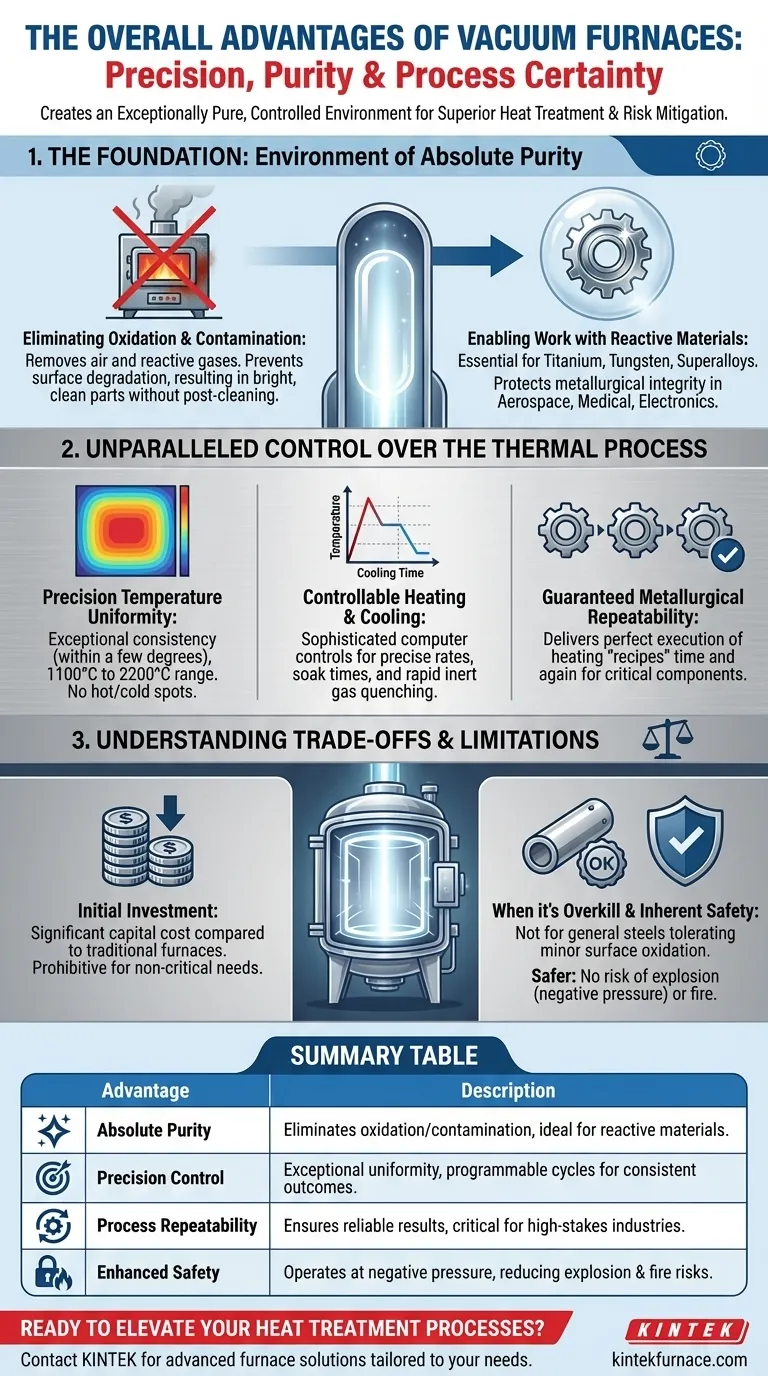

Le fondamenta: Un ambiente di purezza assoluta

Il beneficio principale di un forno sottovuoto deriva da ciò che rimuove: l'atmosfera. Questo cambia fondamentalmente la natura della lavorazione ad alta temperatura.

Eliminazione di ossidazione e contaminazione

In un forno convenzionale, l'ossigeno e l'azoto presenti nell'aria reagiscono con la superficie calda di un metallo. Questo porta a ossidazione (formazione di scaglie) e decarburazione, che degradano la finitura superficiale e le proprietà meccaniche del pezzo.

Un forno sottovuoto pompa quasi tutta l'aria dalla sua camera, creando un ambiente inerte. Ciò previene reazioni ad alta temperatura, con il risultato di pezzi brillanti e puliti che spesso non richiedono pulizia successiva.

Possibilità di lavorare con materiali reattivi

Materiali come titanio, tungsteno, molibdeno e varie superleghe sono altamente reattivi a temperature elevate. Esporli all'ossigeno, anche in tracce, può essere catastrofico per la loro integrità metallurgica.

L'ambiente privo di aria di un forno sottovuoto è l'unico modo per trattare termicamente correttamente questi materiali avanzati e reattivi, rendendolo uno strumento indispensabile nelle industrie aerospaziale, medica ed elettronica.

Controllo senza pari sul processo termico

La rimozione dell'atmosfera conferisce inoltre all'operatore un controllo senza precedenti sul riscaldamento e sul raffreddamento del pezzo.

Uniformità precisa della temperatura

In assenza di correnti d'aria che creano punti caldi e freddi, i forni sottovuoto raggiungono un'eccezionale uniformità della temperatura, spesso entro pochi gradi su un ampio intervallo da 1100°C a 1500°C. I modelli ad alto vuoto possono raggiungere temperature fino a 2200°C.

Questa uniformità assicura che ogni pezzo nel carico, e ogni sezione di ogni pezzo, riceva esattamente lo stesso trattamento termico.

Riscaldamento e raffreddamento controllabili

I moderni forni sottovuoto utilizzano controlli computerizzati sofisticati per gestire l'intero ciclo termico. Ciò consente di programmare con precisione i tassi di riscaldamento, i tempi di mantenimento e i tassi di raffreddamento.

Molti sistemi incorporano il raffreddamento rapido a gas (quenching), utilizzando gas inerti come azoto o argon per raffreddare rapidamente e in modo controllato i pezzi, il che è fondamentale per raggiungere obiettivi specifici di durezza e microstruttura.

Ripetibilità metallurgica garantita

La combinazione di un ambiente puro e del controllo computerizzato garantisce una ripetibilità del processo senza pari. Una volta sviluppata una "ricetta" di riscaldamento di successo, un forno sottovuoto può eseguirla perfettamente ogni volta.

Questa coerenza è vitale per i componenti critici dove lievi deviazioni nelle proprietà dei materiali potrebbero portare a un cedimento.

Comprendere i compromessi e i limiti

Sebbene potente, un forno sottovuoto non è sempre lo strumento giusto per ogni lavoro. Pesare obiettivamente i costi e i benefici è fondamentale.

L'investimento iniziale

Il principale svantaggio della tecnologia dei forni sottovuoto è il costo. Si tratta di sistemi complessi che rappresentano un investimento di capitale significativo rispetto ai forni a atmosfera tradizionali.

Questo costo può essere proibitivo per le aziende che non hanno una necessità chiara e costante di trattamenti termici di elevata purezza.

Quando un forno sottovuoto è eccessivo

Molti trattamenti termici per scopi generali su acciai al carbonio comuni non richiedono la purezza assoluta di un vuoto. Se l'applicazione può tollerare una leggera ossidazione superficiale che viene poi rimossa mediante granigliatura o lavorazione meccanica, un forno convenzionale è spesso più economico.

La necessità di un forno sottovuoto deve essere valutata attentamente in base al materiale specifico e ai requisiti di prestazione del pezzo finale.

Sicurezza intrinseca del processo

Rispetto ai recipienti a pressione o ai forni alimentati a combustibile, i forni sottovuoto offrono un maggiore grado di sicurezza. Il funzionamento a pressione negativa significa che non vi è alcun rischio di esplosione dovuta a sovrapressione.

Inoltre, l'ambiente a basso contenuto di ossigeno elimina virtualmente il rischio di incendio da materiali infiammabili o ossidazione del pezzo.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche dei tuoi materiali e dei componenti di utilizzo finale.

- Se il tuo obiettivo principale è la lavorazione di leghe reattive o ad alte prestazioni: Un forno sottovuoto è inderogabile per prevenire un'ossidazione catastrofica e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è ottenere la massima pulizia del pezzo e una finitura superficiale brillante: L'ambiente sottovuoto elimina la fonte della maggior parte delle decolorazioni e contaminazioni ad alta temperatura.

- Se il tuo obiettivo principale è garantire una coerenza assoluta tra i lotti per componenti critici: La natura controllata dal computer e ripetibile di un forno sottovuoto è il suo più grande punto di forza.

- Se il tuo obiettivo principale è il trattamento termico generale di acciai standard con un budget limitato: Un forno a atmosfera tradizionale può essere una soluzione più economica se l'applicazione può tollerare lievi alterazioni superficiali.

In definitiva, scegliere un forno sottovuoto è un investimento nella certezza del processo e nella qualità del pezzo finale.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza assoluta | Elimina ossidazione e contaminazione rimuovendo l'aria, ideale per materiali reattivi come titanio e superleghe. |

| Controllo di precisione | Offre un'eccezionale uniformità della temperatura e cicli di riscaldamento/raffreddamento programmabili per risultati coerenti. |

| Ripetibilità del processo | Garantisce risultati affidabili e ripetibili, fondamentali per le industrie aerospaziale, medica ed elettronica. |

| Sicurezza migliorata | Funziona a pressione negativa, riducendo i rischi di esplosione e di incendio. |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Non lasciare che la contaminazione o i risultati incoerenti ti frenino: contattaci oggi per discutere come i nostri forni sottovuoto possono offrire proprietà dei materiali superiori e certezza del processo per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore