Alla base, i vantaggi operativi dei forni a crogiolo sono incentrati sulla loro semplicità, sulle ridotte esigenze di manutenzione e sul controllo preciso. Questi forni sono eccezionalmente facili da usare, richiedono una formazione specializzata minima e la loro manutenzione semplice riduce i tempi di inattività, rendendoli una scelta affidabile per molte applicazioni.

Sebbene spesso scelti per la loro facilità d'uso, il vero valore di un forno a crogiolo risiede nella sua flessibilità e precisione per operazioni su piccola e media scala. La chiave è capire che questi vantaggi sono bilanciati da significativi compromessi in termini di efficienza energetica e volume di produzione.

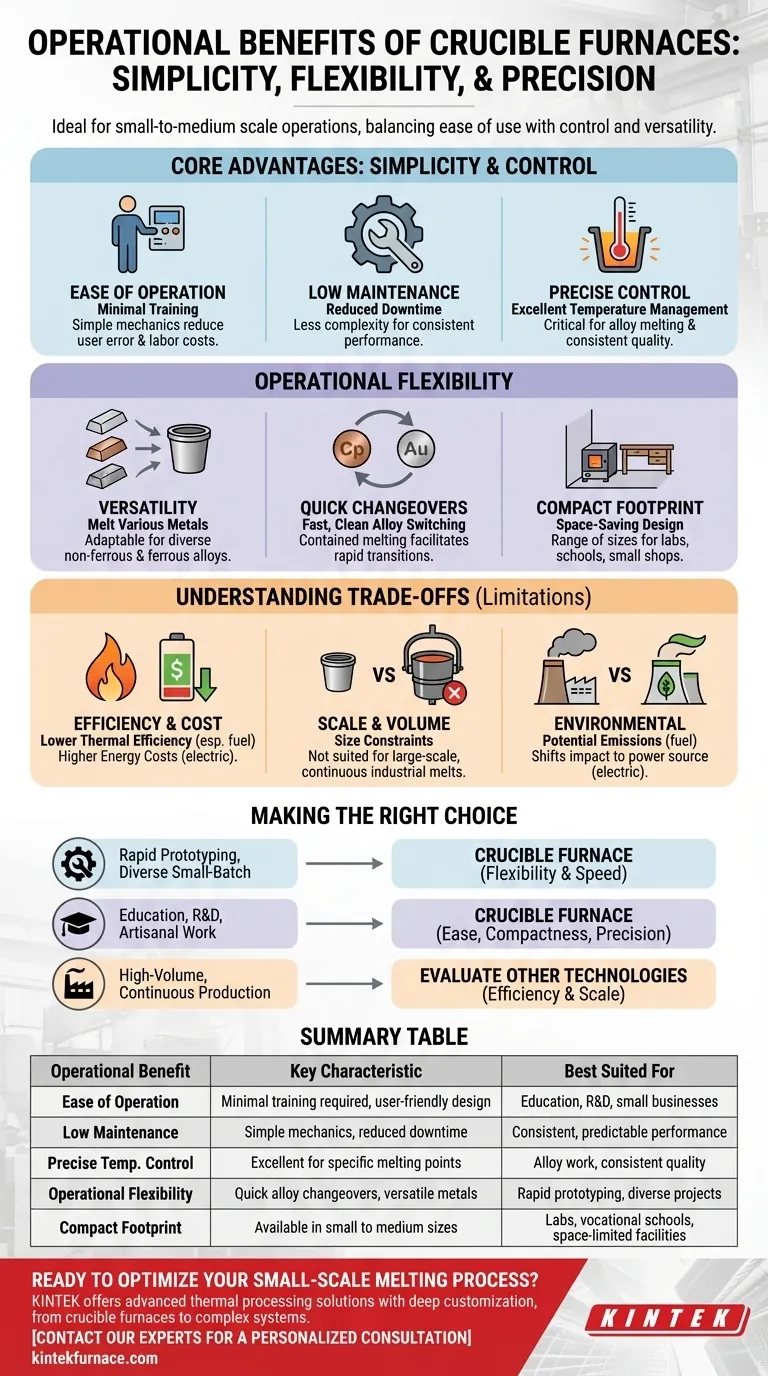

I vantaggi principali: semplicità e controllo

Il principale appeal dei forni a crogiolo deriva dal loro design user-friendly e dall'alto grado di controllo che offrono sul processo di fusione.

Facilità d'uso

I forni a crogiolo sono progettati per essere semplici. Le loro semplici meccaniche significano che gli operatori richiedono una formazione minima per gestire efficacemente i processi di fusione, riducendo i costi di manodopera e il potenziale di errore dell'utente.

Requisiti di bassa manutenzione

Il design di questi forni minimizza la complessità, il che si traduce direttamente in una manutenzione ridotta. Ciò significa meno tempi di inattività operativi e prestazioni più costanti e prevedibili per tutta la durata del forno.

Gestione precisa della temperatura

I forni a crogiolo forniscono un eccellente controllo della temperatura. Questa precisione è fondamentale per lavorare con leghe che hanno punti di fusione specifici e per ottenere le proprietà del materiale desiderate, garantendo una qualità costante da lotto a lotto.

Sbloccare la flessibilità operativa

Oltre al funzionamento di base, i forni a crogiolo offrono un livello di flessibilità essenziale per alcuni tipi di lavoro, dai laboratori alle fonderie su piccola scala.

Versatilità tra i materiali

Un singolo forno a crogiolo può essere utilizzato per fondere una vasta gamma di metalli non ferrosi e ferrosi. Questa adattabilità lo rende una risorsa preziosa per le officine che gestiscono progetti e materiali diversi.

Cambi rapidi di lega

Poiché il metallo è contenuto interamente all'interno del crogiolo, il passaggio da una lega all'altra è rapido e pulito. Questa capacità di cambio rapido è ideale per le operazioni che non dedicano un forno a un singolo metallo.

Ingombro ridotto

I forni a crogiolo sono disponibili in una gamma di dimensioni, dalle piccole unità da tavolo ai modelli industriali più grandi. Le loro dimensioni generalmente compatte li rendono perfetti per strutture con spazio limitato, come laboratori di ricerca, scuole professionali e piccole imprese.

Comprendere i compromessi

Per prendere una decisione informata, è necessario soppesare i vantaggi rispetto alle limitazioni intrinseche della tecnologia. Questi forni non sono una soluzione universale.

Efficienza energetica e costi

I forni a crogiolo sono noti per avere una bassa efficienza termica, con alcuni modelli a combustibile che operano a un minimo del 12%. Sebbene i modelli elettrici eliminino le emissioni dirette, possono portare a costi energetici significativamente più elevati, che devono essere presi in considerazione in qualsiasi budget operativo.

Limitazioni di scala e volume

La natura stessa di un sistema basato su crogiolo impone vincoli di dimensione. Questi forni non sono adatti per applicazioni industriali su larga scala e ad alto volume in cui sono richieste colate continue e fusioni massicce. Eccellono nella lavorazione di lotti di piccole e medie dimensioni.

Considerazioni ambientali

I tradizionali forni a crogiolo a combustibile possono produrre alte emissioni. Sebbene le moderne versioni elettriche risolvano questo problema, spostano il costo e l'impatto ambientale alla fonte di generazione di elettricità.

Fare la scelta giusta per la tua applicazione

La scelta di un forno a crogiolo dipende interamente dall'allineamento dei suoi punti di forza con i tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la prototipazione rapida o leghe diverse e in piccoli lotti: la flessibilità e la capacità di cambio rapido di un forno a crogiolo sono le sue maggiori risorse.

- Se il tuo obiettivo principale è l'istruzione, la ricerca e sviluppo o la lavorazione artigianale dei metalli: la facilità d'uso, le dimensioni compatte e il controllo preciso della temperatura lo rendono una scelta ideale.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume e continua: dovresti valutare altre tecnologie di forno, poiché l'efficienza e la scala di un crogiolo diventeranno fattori limitanti.

Comprendere questi distinti compromessi operativi ti consente di selezionare lo strumento giusto per i tuoi specifici obiettivi di lavorazione dei metalli.

Tabella riassuntiva:

| Vantaggio operativo | Caratteristica chiave | Ideale per |

|---|---|---|

| Facilità d'uso | Formazione minima richiesta, design user-friendly | Istruzione, R&S, piccole imprese |

| Bassa manutenzione | Meccanica semplice, tempi di inattività ridotti | Prestazioni costanti e prevedibili |

| Controllo preciso della temperatura | Eccellente per punti di fusione specifici | Lavorazione di leghe, qualità costante |

| Flessibilità operativa | Cambi rapidi di lega, versatile per vari metalli | Prototipazione rapida, progetti diversi |

| Ingombro ridotto | Disponibile in piccole e medie dimensioni | Laboratori, scuole professionali, strutture con spazio limitato |

Pronto a ottimizzare il tuo processo di fusione su piccola scala?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e officine soluzioni avanzate per la lavorazione termica. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici, sia che tu abbia bisogno della semplicità di un forno a crogiolo o di un sistema più avanzato.

Lascia che ti aiutiamo a ottenere risultati superiori con l'attrezzatura giusta per le tue esigenze specifiche.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza